-

Szkolenia z MS Excel oferta

-

Tworzenie kursów online oferta

-

Szkolenie z MS Project oferta

Szczegóły dotyczące szkolenia

Formuła: szkolenie zamknięte dla firmSposób prowadzenia: online (MS Teams lub ZOOM)

Liczba uczestników: maks. 15 osób

Czas trwania: 16 godzin (2 dni)

Cena: ustalana indywidualnie (skontaktuj się)

Zakres szkolenia

Moduł

Zagadnienia

Poruszanie się po MS Project

Interfejs użytkownika

Widoki

Tworzenie nowego projektu

Tworzenie projektu na podstawie szablonu

Tworzenie projektu od podstaw

Definiowanie kalendarzy

Zarządzanie zakresem – praca z zadaniami

Budowanie WBS

Planowanie Automatyczne i Ręczne

Zadania sumaryczne

Kamienie milowe

Zadania zwykłe

Łączenie zadań

Wyprzedzenie lub zwłoka

Typy ograniczeń

Zadania cykliczne

Kody struktury podziału pracy (SPP/WBS)

Zarządzanie zasobami

Informacje ogólne

Wprowadzanie zasobów typu Praca, Materiał i Koszt

Wprowadzanie zasobów budżetowych

Dostępność zasobów w czasie

Przydzielanie zasobów do zadań

Pracochłonność i koszt zadań

Typy zadań

Przydzielanie zasobów typu praca, koszt, materiał

Przydzielanie zasobów budżetowych

Optymalizacja projektu

Ścieżka krytyczna i analiza dostępnego czasu

Identyfikacja przeciążonych zasobów

Rozwiązywanie konfliktów przydziału zasobów

Bilansowanie zasobów

Informacje o realizacji projektu

Plan Bazowy

Przeniesienie daty rozpoczęcia całego projektu lub pojedynczego zadania

Wprowadzanie danych rzeczywistych

Analiza realizacji projektu

Sprawdzanie stanu projektu przy użyciu bieżącego harmonogramu

Sprawdzanie stanu za pomocą raportów

Analiza odchyleń

Wartość wypracowana (Earned Value)

Zaliczenie

Zadanie podsumowujące

-

Szkolenie z MS Excel oferta

-

Zakres szkolenia Zarządzanie projektem LEAN

Szkolenie Zarządzanie projektem LEAN ma na celu zapoznanie uczestnika ze sposobem realizacji projektów optymalizacyjnych z wykorzystaniem filozofii LEAN Managmenet. Uczestnik pozna 4-etapowe podejście do rozwiązywania problemów (4 step LEAN Project) za pomocą podstawowych narzędzi LEAN i zrealizuje samodzielnie optymalizację na przykładowym procesie (case study). To szkolenie można potraktować jako wstęp do filozofii ciągłego doskonalenia opartej na LEAN Management, a naturalnym następstwem jest szkolenie LEAN Management Yellow Belt.

Moduł

Zagadnienia

Narzędzia

Opis stanu obecnego

(AS-IS)

- Wprowadzenie do filozofii Lean Management

- Logika przepływu i 8 marnotrawstw

- Określanie problemu, celów, mierników, zakresu projektu

- Definiowanie głosu klienta

- Mapowanie procesu i identyfikacja marnotrawstw

- Analiza przyczyn źródłowych problemu

- Karta projektu LEAN – raport A3

- SIPOC

- Analiza Pareto

- VoC (Voice of Customer)

- VSM – Value Stream Mapping

- 8 wastes – VA/NVA analysis

- RCA (5 whys, Ishikawa)

Opracowanie stanu przyszłego

(TO-BE)

- Poszukiwanie rozwiązań

- Ocena i wybór rozwiązań

- Brainstorming (różne metody)

- Affinity Diagram

- Metoda PMI

- Ocena ekspertów

- Macierz decyzyjna

Wdrożenie zmian

(Implementation)

- Planowanie wdrożenia

- Testowanie rozwiązań

- Weryfikacja ryzyka wdrożenia

- Implementacja

- Macierz ryzyka

- Pilotaż

- Harmonogram Gantt’a

Weryfikacja i stabilizacja

(Continuous Improvement)

- Weryfikacja otrzymanych rezultatów

- Stabilizowanie procesu w długim okresie czasu

- Ciągłe doskonalenie

- SPC (Run-charts)

- Control Plans

- Zarządzanie wizualne

- KPI

- Kaizen

- Wprowadzenie do filozofii Lean Management

-

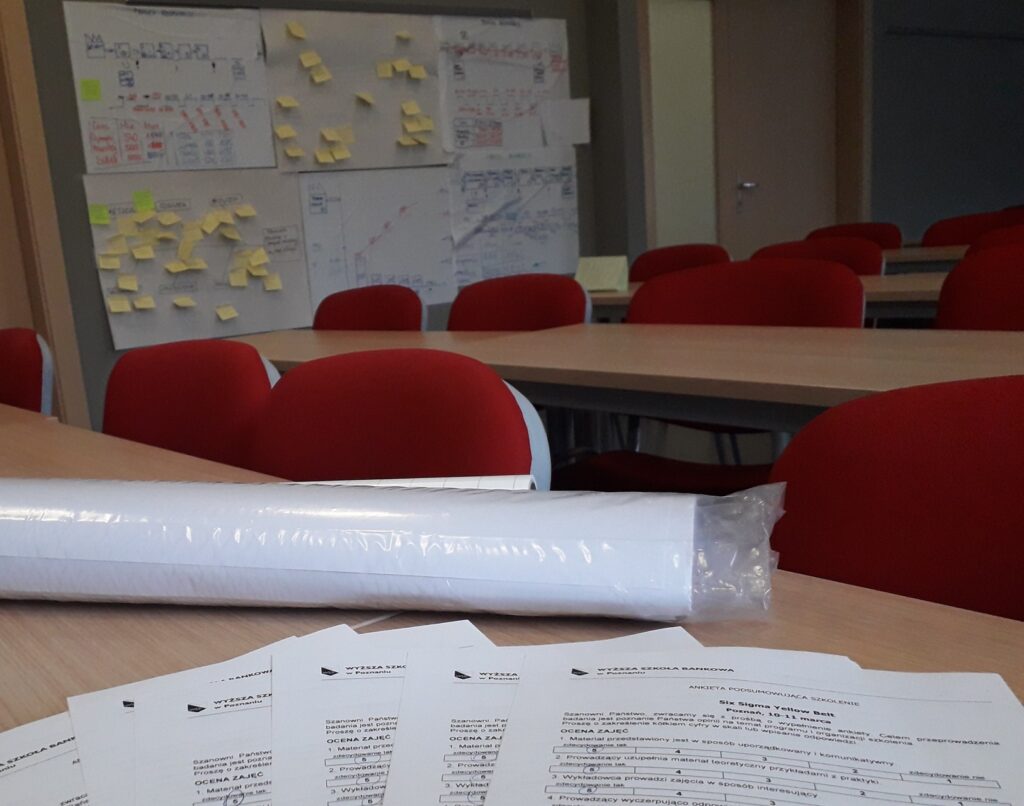

Zakres szkolenia Six Sigma Yellow Belt

Moduł

Zagadnienia

Narzędzia

Faza Define

- Wprowadzenie do Six Sigma

i metodyki DMAIC - Definiowanie projektu

- Określanie problemu, celów, mierników, zakresu

- Karta projektu

- SIPOC

- Analiza Pareto

- CTC-CTQ

- VoC

Faza Measure

- Podstawy mapowania procesów

- Poszukiwanie i wstępna analiza przyczyn

- Plany zbierania danych

- Mapowanie procesu

- Data Collection Plan

- Measurement System Analysis

Faza Analyze

- Narzędzia graficzne

w analizie danych - Dowodzenie związków przyczyna-skutek

- Fishbone

- Graficzna analiza danych

Faza Improve

- Generowanie rozwiązań

- Ocena i wybór rozwiązania

- Ocena ryzyka wdrożenia usprawnień

- Burza mózgów

- Decision Matrix

- Risk Matrix

Faza Control

- Ocena rezultatów wdrożonych usprawnień

- Podtrzymanie zmiany poprzez wdrożenie nowego standardu

- Ocena efektów biznesowych dokonanych zmian

- SPC

- Standardization

- Control Plans

- Wprowadzenie do Six Sigma

-

LEAN – potencjał umiejętności (wywiad dla Production Manager)

Już Arystoteles odkrył, że jesteśmy tym, co w swoim życiu powtarzamy, a doskonałość nie jest jednorazowym aktem, lecz nawykiem. Istotą procesów Lean jest ich nieustanne doskonalenie. Na tym właśnie polega kultura Lean Management. Jakością realizowanych usług wyrażamy szacunek dla klienta, który nam je powierzył.

Production Manager: Jak przekonuje Pan sceptyków, obawiających się wprowadzania zmian w swoim środowisku zawodowym?

Dr Wojciech Josek: Dostrzegając blokadę przed wprowadzeniem zmian, zadaję sobie przede wszystkim pytanie, z czego ona wynika. Czy jej źródło tkwi np. w obawie przed zerwaniem z dającą poczucie bezpieczeństwa rutyną zawodową, czy w niepokoju związanym z koniecznością nauki czegoś nowego. Jeśli widzę, że ktoś opiera się zmianie i wielokrotne próby wskazania zalet nowego sposobu działania są nieskuteczne, staram się skierować energię na inne pole i rozpocząć współpracę z osobami na tę zmianę otwartymi. Na podstawie mojego doświadczenia mogę stwierdzić, że zmianę w organizacji najlepiej wprowadzać pozyskując koalicjantów – jest to metoda zdobywania organizacji „przyczółkami”. Kiedy praca „koalicjantów” staje się bardziej wydajna, lżejsza, pozostali pracownicy dostrzegają, że w ich pracy coś jest nie tak; prędzej czy później dochodzą do wniosku, że trzeba to i owo ulepszyć. Wtedy można podejmować kolejne kroki służące wprowadzaniu zmiany. To wszystko wymaga oczywiście czasu, ale musimy mieć świadomość, że cierpliwość, zdecydowanie i konsekwencja są tutaj kluczowe. Wiele firm nie przeszło na lepszą stronę zarządzania, tylko dlatego że w kluczowym momencie zabrakło dyscypliny. Usprawniając proces, zespół sam powinien dzielić się pracą i rozliczać z tego co robi. Przełożeni muszą postawiać na samodzielność i inicjatywę podwładnych. Odpowiedzialność za realizację wyznaczonego celu powinna być wspólna. Reasumując: należy dowieść, że zmiany, które zostaną wprowadzone są dobre, a pracownicy poczują że zmieni to ich pracę. Istotą problemu jest umiejętne dotarcie z odpowiednim komunikatem do pracowników. Tylko człowiek pozbawiony zdrowego rozsądku mówi: „nie chcę się zmieniać pomimo, że jest to dla mnie dobre”. Jeśli natomiast komunikat jest nieumiejętnie sformułowany, zmiany procesowe mogą zostać przyjęte nieufnie, a co za tym idzie, trudniej będzie je wprowadzić.

PM: Obecnie bardzo modnym tematem jest robotyzacja. Czy robotyzacja wspiera Lean?

Dr Wojciech Josek: Jeżeli rozumiemy jako Lean filozofię ciągłego doskonalenia, to jak najbardziej tak. Natomiast w robotyzacji istotne jest rozłożenie akcentów. Nie powinno się robotyzować procesu pracy przed jego optymalizacją. Dlaczego? Nie ma sensu, aby robot wykonywał pracę uznaną przez klienta za marnotrawstwo. Robotyzacja może stanowić element usprawnienia procesu pracy, który został już zoptymalizowany zgodnie z metodą Lean Management. Rozróżniłbym trzy etapy takiej ewolucji: wdrożenie procesowości, usprawnianie procesów i na końcu robotyzacja. Robotyzację często „reklamuje” się w stylu: „robotyzacja pozwoli zaoszczędzić tyle i tyle etatów”. Tego rodzaju komunikat może wywoływać poczucie zagrożenia, że ludzie zostaną zastąpieni maszynami. A przecież wykonują one obecnie jedynie czynności powtarzalne, monotonne i nudne dla pracownika. Do kierowania pracą robotów i do wykonania jej analizy konieczny jest człowiek.

PM: Jak według Pana przebiega umiejętne budowanie procesowości?

Dr Wojciech Josek: Procesowość musi być budowana na dwóch głównych poziomach: na poziomie zrozumienia samej idei, tego co może mi (pracownikowi) dać Lean oraz na poziomie zarządu, kierowników wyższego i niższego szczebla, menedżerów i liderów. Muszą oni przekonać pracowników, że wszystkie przeprowadzane zmiany są niezbędne i potrzebne, że ich przełożeni również pracują zgodnie z regułami oraz zasadami Lean. Jeżeli bowiem przełożeni oczekują od podwładnych, aby np. mieli na swoich biurkach 5S, muszą być dla nich wzorem w przestrzeganiu zasady, której wymagają. Nie można efektywnie zbudować zmiany procesowej, jeśli nie będzie ona przebiegała równolegle, tzn. odgórnie i oddolnie; powinna też zostać połączona z przekazem, iż jest to obecnie jedyna ścieżka rozwoju organizacji. Podwładni w każdym momencie mogą liczyć na wsparcie swoich przełożonych i muszą wiedzieć, że mogą na nich liczyć. Należy stworzyć możliwości swobodnego dzielenia się opiniami i obawami. Przełożeni z kolei powinni być precyzyjnie informowani, jakiego rodzaju wsparcie jest w danym momencie potrzebne, ponieważ każda osoba w strukturze organizacji i w ich zespołach ma przypisane określone zadania zawodowe, z których stara się wywiązać. W Impel Business Solutions bardzo mocny nacisk kładzie się na kwalifikacje – ponieważ to ludzie są kluczowym elementem zmiany i przewagi konkurencyjnej firmy. Ważne, aby pracownicy mieli przekonanie, że przekazywana im informacja o ścieżce kariery nie jest jedynie papierową deklaracją – budowanie takiej wiarygodności jest zawsze zadaniem kadry kierowniczej. Jak wspomniałem, pracownik powinien przede wszystkim zrozumieć po co wprowadzamy zmianę. Nazywam to takim „KLIK” w umyśle, czyli momentem, w którym po otrzymaniu niezbędnych informacji, to co było niezrozumiałe, nagle staje się oczywiste. Pracownikom należy stworzyć większe możliwości skupienia się na istocie swojej pracy bez konieczności „gaszenia pożarów” wynikającej z niedoskonałości związanych z jej dotychczasową organizacją. Moim guru w zakresie wprowadzania takich zmian jest John Kotter, który twierdzi, że najpierw trzeba wzbudzić potrzebę pilności, aby konieczność zmiany była w organizacji odczuwalna. Metoda Lean Management wywodzi się z produkcji, ale z punktu widzenia jej istoty nie ma dużej różnicy pomiędzy firmą produkcyjną i usługową. Istota Lean tkwi bowiem w eliminowaniu marnotrawstw i skupieniu się na wartości dodanej klientowi. W obu przypadkach realizowane są pewne procesy i w obu przypadkach fundamentalne znaczenie ma świadomość pracowników dotycząca miejsca w organizacji oraz miejsca w procesach. Jeśli posiadają w tych kwestiach pełną merytoryczną jasność, dużo łatwiej motywować ich poczucie odpowiedzialności za wykonywanie określonych zadań zawodowych. Wyobraźmy sobie firmę, która świadczy usługi kadrowe, HR-owe, księgowe, administracyjne dla około stu różnych spółek – trudno sobie wyobrazić efektywne zarządzanie tyloma usługami bez procesów. Wdrożona procesowość przynosi bardzo konkretne rezultaty – praca jest szybsza, bardziej ustandaryzowana dzięki temu że to właśnie pracownicy biorą udział np. w opisywaniu procesów i tworzeniu instrukcji stanowiskowych.

PM: Lean Management uważne jest za skuteczne lekarstwo na problemy zawodowe różnych organizacji. A jeśli w jednej z takich organizacji ktoś powiedziałby, że Lean nie jest mu potrzebny, ponieważ bardzo dobrze realizuje swoje cele zawodowe bez narzędzi, które Pan proponuje?

Dr Wojciech Josek: Nigdy nie wykluczam, że mogę poznać lepszy system pracy od proponowanego przeze mnie. Wtedy zaproponuję, aby na podstawie takiego – lepszego systemu opracowany został standard pracy w danej organizacji. Oczywiście jeśli zalety efektywności zaproponowanej mi metody będą obiektywnie weryfikowalne i nie będą fałszywą, nie mającą pokrycia w rzeczywistości, projekcją czyjegoś umysłu. Dla mnie dowodem na nieprawidłowe funkcjonowanie organizacji jest brak zadawalających rezultatów pracy jej zespołu plus niechęć do przyjęcia pomocy w postaci zmian wynikających z podejścia leanowego do metod wykonywania czynności zawodowych. Brak dostosowania do tych reguł może tylko pogłębiać niespójność działań. Warto pamiętać, że nawet pojedynczy pracownik działający niezgodnie ze strategią rozwoju całej organizacji jest jak wioślarz na dużej łodzi, który jako jedyny wiosłuje w przeciwnym niż wszystkie pozostałe osoby kierunku. To spowalnia, wprowadza niepotrzebne zamieszanie, bałagan, generuje problemy co w efekcie przekłada się na niezadowolenie klienta.

PM: Ważne jest nie tylko samo wdrożenie procesów Lean w organizacji, fundamentalną kwestią jest ich utrzymanie i ciągły rozwój.

Dr Wojciech Josek: Już Arystoteles odkrył, że jesteśmy tym, co w swoim życiu powtarzamy, a doskonałość nie jest jednorazowym aktem, lecz nawykiem. Istotą procesów Lean jest ich nieustanne doskonalenie. Na tym właśnie polega kultura Lean Management. Jakością realizowanych usług wyrażamy szacunek dla klienta, który nam je powierzył. Zakorzenienie kultury Lean w organizacji wymaga od każdego z pracowników myślenia kategorią: dlaczego mam wydać pieniądze, skoro nie muszę tego robić. Drobnych usprawnień nie należy lekceważyć, bo to w nich tkwi istota doskonałości procesu – a doskonałość nie jest drobiazgiem bez znaczenia. Wytyczane cele powinny być jak magnez, powodować przyciąganie pożądanych dla ich osiągnięcia działań oraz środków. Obudzenie motywacji to jedynie początek; rozwijanie nawyku pozwala w niej wytrwać. Cele osiąga się efektywną pracą, a nie stanem zawodowej stagnacji. Lean Management to filozofia uniwersalna. Każdy człowiek jest przecież wciąż poddawany procesowi zmian we wszystkich sferach życia. Można nawet powiedzieć, że jedyną stałą wartością jest zmiana. Paradoks, prawda? Ale trzeba się do tego przystosować, nauczyć się radzić sobie ze zmianami. To jest sztuka dobrego i udanego życia – nie tylko na płaszczyźnie zawodowej. Dlatego jestem w stanie zrozumieć zwykłą ludzką obawę przed każdą istotną zmianą, przed nieznanym. Należy jednak zawsze pamiętać, że podejmując nowe wyzwania, często odkrywamy w sobie potencjał umiejętności, którego wcześniej nie przeczuwaliśmy. Niech podsumowaniem naszego wywiadu będą słowa osoby, którą podziwiam za wkład w rozwój naukowego zarządzania, mianowicie W.E. Deminga: „Nie ma przymusu zmiany. Przetrwanie nie jest obowiązkowe”.

-

Zintegrowany system LEAN

Jeśli ktoś by mnie zapytał: W jaki sposób moja firma mogłaby stać się organizacją Lean?, odpowiedziałbym: W pierwszej kolejności musisz zrozumieć, że twoją firmę budują trzy obszary. Są to: system zarządzający, system operacyjny oraz postawy, umiejętności i zachowania pracowników. Opisanie firmy w taki sposób – tzn. przypisanie określonych osób oraz działań do konkretnych obszarów, zaprocentuje wiedzą jak i gdzie należy stosować określone narzędzia, czy techniki.

Przyznam, że na początku drogi zawodowej nie doceniałem znaczenia zintegrowanego systemu Lean dla rozwoju organizacji. Moje nastawienie zmieniło się dopiero dzięki doświadczeniu zdobytemu w trakcie opracowywania kolejnych systemów usprawnień. Po piętnastu latach zajmowania się tymi zagadnieniami oraz udziale w wielu konferencjach stwarzających okazję do wymiany doświadczeń z osobami wdrażającymi zmiany systemowe w firmach, wiem, że każda organizacja musi szukać indywidualnego podejścia do zintegrowanego systemu zarządzania.

Polska to nie Japonia ani Stany Zjednoczone, a firma wrocławska nie jest firmą szczecińską czy białostocką. Nie istnieje jedno uniwersalne rozwiązanie dla wszystkich. Kluczowym zagadnieniem staje się zawsze dobranie optymalnych dla kultury konkretnej organizacji i jej otoczenia zewnętrznego narzędzi.

Często za wdrażanie rozwiązań oraz usprawnianie firm biorą się niestety teoretycy, którzy nie przeprowadzili żadnej transformacji i nie opracowali w praktyce ani jednego systemu. Przeczytali wiele książek oraz wysłuchali wielu prelekcji i są przekonani, że to wystarczy. Starają się wprowadzić nowe zasady zbyt pośpiesznie. Postępowanie takie może sprawić, iż firma po zainicjowaniu przeprowadzanych w ten sposób zmian znajdzie się w gorszym stanie niż była w przeszłości. Jako przykład podajmy firmę, która robi coś jako tako, tzn. jej prezes jest przeważnie zadowolony, klient również jest przeważnie zadowolony – choć czasem narzeka. Dlatego zostaje podjęta decyzja, żeby skończyć z robieniem wszystkiego jako tako i zacząć wszystko robić super. Zewnętrzny konsultant mówi pracownikom: Teraz przechodzimy z robienia jako tako na robienie super. Następnie ten konsultant przez miesiąc pokazuje zatrudnionym w firmie ludziom, jak osiągnąć taki cel. Po upływie czterech tygodni konsultant zewnętrzny kończy współpracę z firmą, choć pracownicy nie są jeszcze w pełni wdrożeni we wprowadzanie zmian. Są bezradni – nie mogą już pracować po staremu, muszą to robić według nowych zasad. Nie zdążyli jednak nauczyć się ich stosowania w praktyce dnia codziennego. Miejsce starego bałaganu zajmuje nowy.

To kluczowy moment dla podjęcia przyszłych działań. Często w wielu organizacjach jest niestety, jako zagadnienie oczywiste, traktowane po macoszemu. Chcąc wypracować efektywne zasady zarządzania przez cele tak, aby były one zgodne ze strategią działania organizacji, należy dokonać bardzo precyzyjnej analizy tego co możemy i chcemy osiągnąć. Na poziomie operacyjnym ułatwi to egzekwowanie założeń misji i określonych celów. Można ten etap pracy porównać do tworzenia zgodnej z zasadami dramaturgii fabuły filmowej: aby była ona prawidłowa warsztatowo oraz wciągająca, autor musi wiedzieć dokąd zmierza opowiadana historia – czyli znać jej zakończenie.

Za kontrolę dochodzenia oraz osiągania zamierzonych rezultatów odpowiadają w zintegrowanym systemie zarządzania Lean trzy obszary:

■ obszar zarządczy – definiuje procesy zarządcze i główne cele strategiczne; obejmuje kluczowe dla powodzenia przedsięwzięcia pojęcia – wizję, misję, strategię; obszar ten stanowi drogowskaz zmian; powinien jasno, precyzyjnie określać cel działania, co z kolei ułatwi przekonanie pracowników do zmian;

■ obszar operacyjny – to zgodne z założeniami obszaru zarządzania działania w firmie, dotyczące realizacji usług biznesowych oraz procesów je wspierających – np. procesów rekrutacji i rozliczenia tych usług, które są realizowane dla klienta;

■ obszar postaw, umiejętności i zachowań – czyli sfera postaw ludzkich oraz reakcji pracowników na wprowadzane w organizacji zmiany.Wizualizacja przedstawiająca trzy napędzające się wzajemnie zębate koła stanowi prostą, oddziałującą na wyobraźnię ilustrację współdziałania trzech wymienionych obszarów w firmie: system zarządczy musi definiować kierunek zmian, systemy operacyjne odpowiadają za powstanie konkretnych rezultatów, które stanowią wypadkową postaw, umiejętności i zachowań pracowników; te trzy obszary są od siebie zależne, tworzą strukturę – mechanizm – całość.

Trudno sobie wyobrazić realizację jakiejkolwiek strategii bez przekonanych do niej ludzi, lub bez odpowiednio przygotowanego systemu operacyjnego, czyli narzędzi umożliwiających realizację określonych założeń. Jeśli np. system będzie zawieszać się dziesięć razy dziennie, prowadzenie efektywnych działań będzie niemożliwe; nawet jeśli organizacja będzie dysponowała bardzo zmotywowanym zespołem pracowników i pomimo jasno zdefiniowanych celów. Tylko jeśli trzy obszary zintegrowanego zarządzania idealnie się dopełniają, można osiągnąć zamierzoną efektywność. W ten właśnie sposób rozumiem możliwość stania się firmą Lean – czyli organizacją w pełni efektywną i konkurencyjną; organizacją, która docenia swoich pracowników oraz stwarza im możliwości rozwoju zawodowego.

Zanim zacznie się wdrażać kulturę Lean należy przeanalizować, czy dana firma jest gotowa na jej przyjęcie. Lean Management można zastosować w obszarze odpowiednich postaw, zachowań i umiejętności. Ludzie powinni być otwarci na zmiany – w przeciwnym wypadku niewiele się uda. W Lean Management osoba pracownika jest kluczowa dla budowania relacji z klientem oraz w procesie podnoszenia kwalifikacji. Przedsiębiorstwo Lean generuje oszczędności nie tylko na poziomie zawieranych kontraktów, lecz również na każdym stanowisku pracy.

Analizując możliwości zmiany w kierunku Lean mam świadomość, że zmiana zaczyna się od wspomnianego poziomu postaw, umiejętności, zachowań. Pracownicy muszą rozumieć sens prowadzonych działań, wiedzieć dlaczego są one istotne. W przeciwnym razie następuje rozdźwięk między postawą ludzi, a potrzebami firmy. Pracownicy muszą CHCIEĆ korzystać z narzędzi, które oddano do ich dyspozycji. Muszą również czuć, że są słuchani. Źródłem sprawnie działającego sytemu operacyjnego jest zmiana zachowania, procentująca między innymi chęcią rozwiązywania problemów. Współpracując ze sobą i dzieląc się konkretnymi rozwiązaniami przy wdrażaniu optymalizacji wszyscy stają się równi: od prezesów, menadżerów do szeregowych pracowników.

Lean odrzuca obawę przed mówieniem, że się czegoś nie potrafi, że popełniono błędy. Bez przyznawania się do nich nie można zbudować dobrego środowiska pracy. Jeśli coś jest wytwarzane w procesie źle, niepoprawnie, szuka się przyczyny na poziomie źródłowym i przychodzi do lidera z rozwiązaniem. Dopuszczalna jest jedynie konstruktywna krytyka – na wszystkich szczeblach. Wtedy cały zespół uczy się procesu, procedur, a system operacyjny zaczyna działać coraz lepiej. To przekłada się na obszar zarządzający. Pracownik operacyjny nie może bać się zgłaszania przełożonemu własnych obserwacji.

Zaangażowaniu oraz lojalności pracowników sprzyja odpowiedni klimat w pracy. Aby go stworzyć należy nieustannie analizować każdy z trzech wymienionych obszarów. Osoba, której zadaniem jest zapewnienie firmie płynnej transformacji w kierunku organizacji leanowej, musi utrzymywać bieżący kontakt z każdym z obszarów, aby przy przemyślanym zastosowaniu narzędzi osiągać zamierzone rezultaty – zgodne z wizją i celami na poziomie systemu zarządczego. Zintegrowany system zarządzania musi czerpać z bieżących doświadczeń danej firmy oraz z tego, co udało się wypracować w innych organizacjach.

Aby nie ograniczyć analizy do poziomu rozważań wyłącznie teoretycznych, odniosę się krótko do swoich konkretnych działań zawodowych. Przeprowadzając aktualnie transformację leanową kładę duży nacisk na komunikację wizji i celu, do którego zmierza firma – w tym wypadku jest nim organizacja maksymalnie efektywna i zdigitalizowana, realizująca szybko (drogą elektroniczną) usługi najwyższej jakości. Realizacja tej strategii musi być oczywiście rozłożona w czasie i firma ma tego świadomość.

Na odbywających się sesjach strategicznych dla kierownictwa średniego i wyższego szczebla przedstawiciele każdego z zespołów zastanawiają się, co muszą zrobić żeby osiągać założone cele. Na rozwój świadomości pracowników ma wpływ wsparcie działu personalnego, rozwój systemów szkoleniowych i motywacyjnych, na przykład Akademii Procesowej pozwalającej pracownikom na rozwój kompetencji i certyfikację leanową czy szkolenia z podstaw filozofii Lean dla każdego pracownika.

W ramach systemu zarządzającego funkcjonują tablice Hoshin Kanri – ich zadaniem jest wspieranie realizacji zamierzeń strategicznych na poziomie każdego działu. Przy tablicach Hoshin mają miejsce codzienne spotkania w ramach systemu operacyjnego. W ich trakcie omawiane są statusy realizacji poszczególnych celów. Ma to istotne znaczenie na poziomie komunikacji pomiędzy poszczególnymi oddziałami oraz pracownikami, którzy mają również możliwość informowania o aktualnych problemach oraz sposobach ich rozwiązania.

W zintegrowanym systemie zarządzania Lean Management kompetencje zawodowe poszczególnych osób wzajemnie się wspierają, służąc dobru całej organizacji. Miarą skuteczności tego systemu jest zawsze jakość i wydajność pracy, przekładające się na zadowolenie klienta z jej produktu oraz usług. To z kolei musi przełożyć się korzystnie na wyniki współpracy, sprzedaży i coraz lepszą kondycję finansową firmy – nie ma innej możliwości.

-

Zarządzanie projektem LEAN oferta

Kim jest Lider projektu LEAN?

Lider projektu LEAN to osoba, która jest w stanie zarządzać inicjatywami eliminującymi marnotrawstwo w sposób projektowy

Mapuje strumień wartości

Wskazuje marnotrawstwa

Eliminuje marnotrawstwa wdrażając konkretne rozwiązania

Bierze odpowiedzialność za ustabilizowanie procesu

Zarządza zespołem projektowym

Formuła szkolenia

Szkolenie prowadzimy w formule otwartej, a także zamkniętej dla firm

Obecnie preferujemy formę szkolenia online (Zoom, MsTeams)

Grupy szkoleniowe: maks. 15 osób

Cena szkolenia otwartego: 1000 złotych

Cena szkolenia zamkniętego dla firm: 8000 złotych.

Zakres szkolenia

Pobierz kompletny zakres szkolenia klikając w zdjęcie.

Certyfikat

Szkolenie podsumujemy testem, a certyfikat wyślemy do Ciebie pocztą.

-

Zakres szkolenia Six Sigma Black Belt

Moduł

Zagadnienia

Narzędzia

Faza Define

- Six

sigma w przedsiębiorstwie - Metodyka

DMAIC & DMADV - Analiza

biznesowa problemów - Określenie

głosu klienta - Wstępna

analiza procesu - Opracowanie

oraz podpisanie kontraktu ze sponsorem

- Strategiczna karta wyników (BSC)

- Karta projektu

- Voice of the customer

- Pareto

- CTC-CTQ

- Kano

- SIPOC

- Plan projektu

- Analiza interesariuszy

- Analiza zasobów

- Analiza ryzyk

Faza Measure

- Opracowanie szczegółowej mapy procesu

- Generowanie i wybór zmiennych –

Brainstorming - Opracowanie planu zbierania danych

- Szacowanie

wielkości próbki dla zmiennych o różnych rozkładach (normalnym, t,

Bernoullego i Poissona) - Opracowanie

statystycznego obrazu procesu - Ocena

i weryfikacja systemu pomiarowego

dla zmiennych ciągłych i dyskretnych - SPC –

Statystyczna kontrola procesu - Zdolność

procesu - Analiza

za pomocą metod graficznych

- Mapy procesów: Flowchart, Swimlane chart

- Mapa Strumienia Wartości (VSM)

- Burza mózgów

- Data collection plan

- Fishbone

- Affinity Diagram

- Expert analysis

- Power and SampleSize

- Histogram

- Normality plot

- Box-plot

- Interval plot

- Pareto

- MSA – Measurement System Analysis (Gage R&R%, Attributive Agreement Analysis)

- Poziom sigma, DPM, DPMO

- Zdolność procesu (Cp, Cpk dla rozkładu normalnego i innego niż normalny

- SPC: karty:

I-MR, Xbar-R, P, NP, C, U

Faza Analyze

· Weryfikacja hipotez

dotyczących zależności y=f(x)· Planowanie

eksperymentów· Opracowanie listy

przyczyn źródłowych problemu· Przykładowy eksperyment

· ANOVA

· Moods Median Test

· t-test

· Paired t-test

· Korelacja

· Regresja

· Test Chi-kwadrat

· Design of Experiments (DOE): Full factorial design 2k, Factorial design

Faza Improve

- Poszukiwanie rozwiązań

- Ocena i wybór rozwiązania

- Ocena ryzyk

- Projekt pilotażowy

- Wdrożenie rozwiązania

- How-how diagram

- Lotus flower

- Random word technique

- Burza mózgów

- 6-3-5

- Macierz decyzyjna

- Metoda PMI

- FMEA

- Macierz ryzyka

- SWOT

- WBS

- OBS

- PBS

Faza Control

- Ocena uzyskanych wyników

- Ustanowienie nowego standardu

- Wprowadzenie zmian

- Ocena rezultatów biznesowych

- Zamknięcie projektu

· Control charts

· Checklists

· Control charts

· 5S

· Poka-Yoke

- Standaryzacja

- Visual management

- Karta projektu

- Analiza ROI

- Lessons Learned

- Six

-

-

Tworzenie kursów online oferta

-

Szkolenie z MS Project oferta

-

Szkolenie z MS Excel oferta

-

Zakres szkolenia Zarządzanie projektem LEAN

-

Zakres szkolenia Six Sigma Yellow Belt

-

LEAN – potencjał umiejętności (wywiad dla Production Manager)

-

Zintegrowany system LEAN

-

Zarządzanie projektem LEAN oferta

-

Zakres szkolenia Six Sigma Black Belt