Zarządzanie projektem 6 sigma. Faza Measure krok 4. Analiza systemu pomiarowego.

Tym razem chcielibyśmy przyjrzeć się bliżej analizie systemu pomiarowego. Często na szkoleniach, uczestnicy którzy już pracują w projektach optymalizacyjnych kwestionują potrzebę przeprowadzania tego pomiaru, jako takiego, który zabiera czas i zasoby, ale nie popycha do przodu całego projektu. Postaram się pokazać wartość tej analizy w identyfikacji błędów pomiarowych i ich wpływu na wynik całego projektu.

Do tej pory, realizując projekt odpowiedzieliśmy sobie na pytania:

- Co mierzyć?

- Jak dobrać odpowiednią próbę aby wyniki były rzetelne i obarczone niewielkim błędem?

Bez odpowiedzi zostało pytanie:

- Jak się upewnić że pomiaru dokonujemy poprawnie, że sposób mierzenia nie wpływa na pomiar, a jeżeli nawet wpływa to w jaki sposób i jak bardzo.

W metodyce Six Sigma, analiza MSA (Measurement System Analysis) pojawia się w fazie Measure i jest traktowana jako obowiązkowy etap przed rozpoczęciem zbierania danych. Obowiązkowość wynika z prostej zależności. W kolejnej fazie na podstawie zebranych danych będziemy podejmowali decyzje. Jeżeli dane będą zebrane niepoprawnie (będą obarczone błędem) to decyzja również może być błędna. Jeżeli założymy że:

Wartość mierzona = Prawdziwa wartość + Błąd pomiaru

… to błąd wynikający z pomiaru może mocno wykrzywić mierzoną wartość.

Celem MSA jest oszacowanie/wyliczenie każdego błędu związanego z niedokładnością naszego systemu pomiarowego, przy czym za system uznajemy zarówno narzędzia pomiarowe, procedury, szablony, sprzęt komputerowy, oprogramowanie zbierające dane, ale też warunki otocznia oraz operatorów, którzy w wielu sytuacjach mają kluczową do wykonania rolę oraz duży wpływ na wynik pomiaru i rejestrację wyników. Przyjrzyjmy się zatem kategoriom błędów z którymi trzeba się liczyć.

- rozdzielczość (ang. Resolution): jest to najmniejsza wartość wskazania urządzenia pomiarowego, która może być zauważona i odnotowana. Np. w przypadku stopera analogowego będzie to pewnie sekunda, a dla cyfrowego może to być setna bądź tysięczna część sekundy. Co do zasady przyjmuje się że powinno się mierzyć o klasę dokładniej niż wynika to ze zakresu tolerancji. Np. jak klient wymaga od nas szybkości reakcji mierzonej w godzinach, to optymalizując, a wcześniej analizując układ pomiarowy powinniśmy zbierać dane z dokładnością do minut lub sekund. Przechodząc na poziom liczb, jeżeli miałbyś dobrać urządzenie pomiarowe do mierzenia produktu o średnicy 20mm ± 0,25mm, w pierwszej kolejności wyznacz szerokość pola tolerancji (2 * 0,25 = 0,5mm). Następnie trzeba dobrać narzędzie, którego najmniejsza jednostka na skali byłaby min. 10x mniejsza czyli 0,05mm. Być może w takiej sytuacji można skorzystać np. z suwmiarki elektronicznej z działką elementarną 0,01.

- stabilność (ang. Stability): jest to jego zdolność do utrzymania stałych w czasie charakterystyk pomiarowych. Stabilność można też zdefiniować jako całkowitą zmienność, otrzymywaną podczas dokonywania pomiarów danej wielkości przez dłuższy czas. Narzędziem używanym do śledzenia stabilności w czasie mogą być np. karty kontrolne (control charts)

Im mniejsze są zatem różnice między średnimi wyników identycznych serii pomiarów, tym system pomiarowy jest bardziej stabilny.

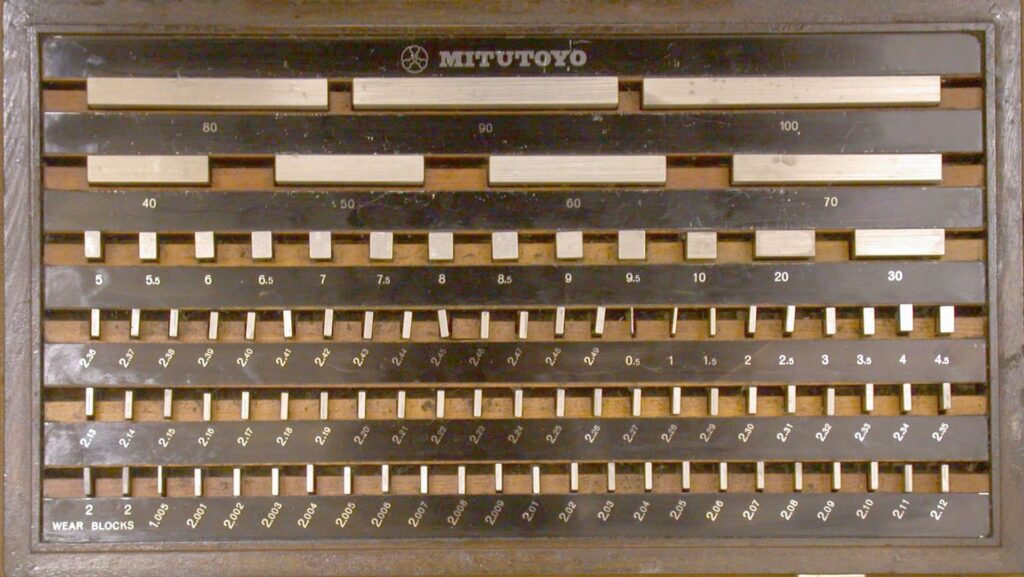

- liniowość (ang. Linearity): zdolność do uzyskiwania dokładnych wskazań w całym zakresie pomiarowym. Najczęściej liniowość bada się w odniesieniu do wzorca pomiarowego (płytki wzorcowe), w taki sposób aby dokonać pomiarów w różnych punktach obejmujących cały zakres pomiarowy przyrządu.

Komplet płytek wzorcowych

Źródło:https://pl.wikipedia.org/wiki/P%C5%82ytki_wzorcowe#/media/Plik:GaugeBlockMetricSet.jpg

Analizując różne typy błędów dochodzimy w końcu do dwóch, z którymi najczęściej kojarzy się MSA i które mają nawet specjalne statystyczne narzędzia, które pomagają je mierzyć a następnie wyciągać wnioski.

- powtarzalność (ang. Repeatability): zmienność wyników pomiarów uzyskanych przy mierzeniu przez jednego operatora wielokrotnie tej samej części w tych samych warunkach pomiarowych. Możemy posłużyć się następującymi przykładami:

- Produkcja: Jedna osoba mierzy grubość wiele razy na tej samej próbce i dostaje różne wyniki.

- Usługi: Jedna osoba weryfikuje ten sam raport (np. finansowy) wiele razy (przez pewien okres czasu) i znajduje za każdym razem inne błędy

Przy dobrym systemie pomiarowym oczekuje się, że operator, mierzący kilka razy tę samą część, za każdym razem uzyska taki sam/zbliżony wynik. Im większe różnice w kolejnych pomiarach tym powtarzalność jest gorsza, a to oznacza, że warto się zastanowić nad kalibracją narzędzia pomiarowego, a jeżeli problem wynika z braku wiedzy operatora, warto mu tę wiedzę dostarczyć. Czasem prosta informacja zwrotna i wytłumaczenie podstawowych zasad dokonywania pomiarów, zgodnie z przyjętym standardem bywa wystarczające. Co do zasady ludzie nie lubią popełniać błędów, gdyż zazwyczaj wiąże się to z negatywną informacją zwrotną, co dla nikogo nie jest przyjemne. Wystarczy zatem pokazać jak i dlaczego, a następnie liczyć na to, że instynkt samozachowawczy nakierowany na unikanie kłopotów sprawi, że pomiary będą realizowane zgodnie z przyjętymi zasadami.

- odtwarzalność (ang. Reproducibility): zmienność występująca między wartościami średnimi z pomiarów dokonywanych przez różnych operatorów, podczas mierzenia tej samej części tym samym przyrządem pomiarowym. Przykłady:

- Produkcja: Różne osoby mierzą grubość na tej samej próbce i dostają różne wyniki

- Usługi: Różne osoby weryfikują ten sam raport (np. finansowy) i znajdują za każdym razem inne błędy

Przy dobrym systemie pomiarowym oczekuje się, że różni operatorzy, mierzący tę samą część, za każdym razem uzyskają taki sam/zbliżony wynik. Im większe różnice pomiędzy mierzącymi, tym odtwarzalność jest gorsza. Jeżeli chodzi o łagodzenie problemu z odtwarzalnością, to w zależności od zdiagnozowanej przyczyny można zastanowić się na następującymi sprawami:

- problem wynika z urządzenia pomiarowego – upewnij się, że wszystkie urządzania są skalibrowane

- problemem są mierzący – przeszkól i oceń ich poziom umiejętności; w trakcie ich pracy obserwuj w celu sprawdzenia czy przestrzegają standardów

- problem pojawia się na styku operator/urządzenie (interakcja) – postaraj się zrozumieć dlaczego operator miał problemy mierząc tylko niektóre części. Wykonaj ponownie pomiar problematycznych części. Być może problem wynika ze źle zaprojektowanego badanie? Jeżeli tak sięgnij do metodyki i przeprojektuj sposób zbierania danych w ramach MSA

Tak jak napisałem wcześniej, programy statystycznie mają zdefiniowane narzędzia służące do kompleksowego badania Powtarzalności i Odtwarzalności. W przypadku danych typu ciągłego jest to dwuczynnikowa analiza wariancji, która kryje się pod nazwą Gage R&R, natomiast w przypadku danych dyskretnych to współczynnik zgodności Fleiss’ kappa.

Warto zdawać sobie sprawę z tego że praktycznie wszystkie narzędzia statystyczne dostępne na rynku potrafią wyliczyć te statystyki. Oczywiście rynek zdominował Minitab, który wyspecjalizował się w problematyce jakości i trzeba szczerze przyznać, że jest to znakomite oprogramowanie, przy czym ma jedną wadę, którą odkryje każdy, kto chce nabyć licencję😊.

W Lean Six Sigma Academy Poland, rozważaliśmy różne narzędzia, użyteczne przy prowadzeniu szkoleń na poziomach GB i BB oraz projektów zlecanych przez różnych kontrahentów. Biorąc pod uwagę dostępność i umiejętność poruszania się na narzędziu, nic nie pobije Excela. Oczywiście „goły” excel byłby mało intuicyjny przy zaawansowanych funkcjach statycznych, dlatego też pracujemy na dodatku statystycznym Real Statistic dostępnym na stronie: https://www.real-statistics.com/, który w prosty i szybki sposób wylicza wszystkie niezbędne statystki. W kolejnych częściach pokażę jak wykorzystać to narzędzie w pracy z projektami typu Six Sigma.

Autor: Piotr Botkowski