Bez kategorii

-

SMED

-

Yamazumi

-

7 marnotrawstw, a pora roku – tekst z przymrużeniem oka ;)

Czy zmiana pogody może mieć wpływ na eliminowanie marnotrawstw? Oczywiście, że tak.

Na poniższym przykładzie, trochę z przymrużeniem oka opiszę, jak dzięki temu że słońce zastąpiło deszcz i wichurę udaje mi się z dnia na dzień być lepszym człowiekiem dla siebie, rodziny i otoczenia. Nie będzie to zatem wpis o tym, jak eliminować marnotrawstwa w procesach, a raczej wyjście o krok dalej – jak zastosować to podejście w życiu codziennym. W oryginalnym ujęciu bowiem ciągłe doskonalenie nie ma tylko miejsca w pracy, ale tak naprawdę duch zmiany powinien być z nami cały czas.

Jak doskonale wiemy, lub nie, 7 grzechów głównych (pan Tim Wood) w naszych procesach, to:

Transportation – nadmierny transport

Inventory – zapasy

Motion – zbędny ruch

Waiting time – oczekiwanie

Overproduction – nadprodukcja

Overprocessing – nadmierne przetwarzanie

Defects – defekty, błędy, niezgodności.

Możemy do powyższych dodać jeszcze tzw. marnotrawstwo intelektu, czyli niewykorzystania kwalifikacji, umiejętności, braku zastosowania posiadanej wiedzy lub po prostu jej nierozwijanie. Wtedy mamy 8 marnotrawstwo, które pojawiło się na początku 21go wieku, jako efekt docenienia pracownika i tego, że to ludzie tak naprawdę są największą wartością każdej organizacji.

Jak dzięki temu, że zmieniła się pogoda, zacząłem dzień co dzień walczyć z 7 grzechami głównymi? Proszę zobaczyć.

Transportation – dzięki temu, że na dworze jest coraz cieplej, świeci słońce i ogólnie nie padają deszcze jak również nie wieją typowe dla naszej jesieni przejmujące wiatry odstawiłem do garażu samochód i jeżdżę do pracy rowerem. Nie tylko oszczędzam paliwo, ale również spalam kalorie. Dodatkowo, gdyby zrobić diagram spaghetti okaże się, że moja trasa jest o 30% krótsza bo jadę wałami nad odrą, nie stoję w korkach i oszczędzam 5 minut. Czas nadrobiony wykorzystuję potem na to by przygotować się do pracy, ale warto.

Inventory – myślę o zwolnieniu się mojego ‚magazynu’. Moim magazynem jest szafa, w której przechowywane grube zimowe płaszcze i kurtki zostają zastąpione lekkimi wiatrówkami, bluzami z dresu, które zajmują mniej miejsca i dzięki temu mogę wykorzystać dodatkowo tę przestrzeń. Wiosna to też czas na wystawienie na balkon roślin ciepłolubnych, które całą zimę spędziły w mieszkaniu. Tym samym uwolnimy sporo metrów kwadratowych, zrobi się bardziej przestrzennie a rośliny odżyją na słońcu. Schowam je znów jesienią, by nie zmarzły.

Motion – w tym wypadku wyeliminowanie zbędnego ruchu jest związane z tym, że nie muszę w kółko podchodzić do okna i sprawdzać, czy pada deszcze czy nie pada, lub jaka jest temperatura – czy ujemna na tyle, żeby brać czapkę i szalik czy może już jest cieplej. Teraz wiem że po prostu jest ciepło, wychodzę na dwór bez obawy o to, że zaskoczy mnie chłód i mróz.

Waiting time – nie ma czasu na czekanie. Gdy wiosna za oknem nie czekam na tramwaj ani autobus tylko jadę rowerem. Nie czekam w kolejce do lekarza bo nie mam kataru ani nie czekam na autostradzie w wielkim korku bo w związku z opadami śniegu i gołoledzią są utrudnienia na trasie. Gdy pogoda za oknem i słońce świeci wszystko dzieje się szybciej. Więcej w nasz życia i motywacji do działania.

Overproduction – nadprodukcja to wytwarzanie więcej niż muszę. W okresie jesienno-zimowym wytwarzamy więcej zapasów żywieniowych (w postaci konfitur, weków, soków, itd.) które później będą przechowywane, aby móc z nich korzystać, gdy nie będzie świeżych warzyw i owoców, tak jak to jest w okresie letnim. Gdy wszystkiego jest pod dostatkiem i jest dostępne pod ręką nie magazynujemy – to takie ‚just-in-time’, czyli tyle ile trzeba na wtedy kiedy trzeba. Zmniejszenie nadprodukcji to zmniejszenie kosztów magazynowania, jak również zmniejszenie ryzyka, że coś w trakcie przechowywania nam się zepsuje. Czy komuś kiedyś zepsuł się dżem? No właśnie.

Overprocessing – nadmierne przetwarzanie to czysty ‚gold plating’. Mogę zaliczyć do tego w moim przypadku ubieranie się na cebulkę w kilka warstw ubrań, wielokrotne sprawdzanie mojego synka czy czapka dobrze przylega i szalik się nie rozwiązał, jak również inne czynności typowo już zimowe np. odśnieżanie, przerzucanie śniegu w inne miejsca, próba hamulców samochodem czy nie jest zbyt ślisko… Zamiast tego teraz mogę wyjść na dziedziniec bez większych przygotowań bez obawy o swoje zdrowie, a synek może wychodzić na dwór w krótkim rękawku.

Defects – co można rozpatrywać w kategorii defektu w tym przypadku? Moim zdaniem wszystko co dzieje się koło mnie i posługując się językiem technicznym „nie jest zgodne ze specyfikacją”. Bardzo odczuwałem w związku z tym ostatniej zimy we Wrocławiu defekt w postaci smogu w naszym mieście. Defekt jest rezultatem niesprawnie działającego procesu, braku kontroli i wiąże się z czynnościami naprawczymi. Ile czasu spędziliśmy obserwując jakość powietrza w naszym mieście? Ile zainwestowaliśmy w oczyszczacze powietrza? Dzięki lepszej pogodzie spada zanieczyszczenie powietrza pyłami 2,5 (nie pali się w piecach) i w końcu można odetchnąć pełną piersią.

Intellect – ciągły, ale to ciągły rozwój. W okresie wiosenno-letnim liczba inicjatyw na świeżym powietrzu wzrasta w sposób wykładniczy. Spotkania grup zainteresowań, kina plenerowe, miejska plaża w naszym pięknym mieście Wrocławiu, podróże, które jak wiemy kształcą… W okresie zimowym rownież mamy takie możliwości, nie mniej jednak gdy słońce na dworze liczba dostępnych eventów wzrasta średnio o około 40%. Spotkania, nowe rzeczy, nowe umiejętności – to nasz rozwój…

Tyle by było jeśli chodzi o przewagę okresu letniego nad zimowym w zakresie eliminacji marnotrawstw. Jak widać lato temu sprzyja, a prace nad ciągłym doskonaleniem możemy odnieść nie tylko do naszej pracy i firmy, ale też życia codziennego. Oczywiście z pewnym umiarem 🙂

Jak mówi KAIZEN – szukaj doskonałości we wszystkim co robisz!

Post napisany z przymrużeniem oka 😉 zatem wszelkie komentarze mile widziane

Dobrego tygodnia 😊

-

Zarządzanie projektem 6 sigma. Faza Measure krok 4. Analiza systemu pomiarowego.

Tym razem chcielibyśmy przyjrzeć się bliżej analizie systemu pomiarowego. Często na szkoleniach, uczestnicy którzy już pracują w projektach optymalizacyjnych kwestionują potrzebę przeprowadzania tego pomiaru, jako takiego, który zabiera czas i zasoby, ale nie popycha do przodu całego projektu. Postaram się pokazać wartość tej analizy w identyfikacji błędów pomiarowych i ich wpływu na wynik całego projektu.

Do tej pory, realizując projekt odpowiedzieliśmy sobie na pytania:

- Co mierzyć?

- Jak dobrać odpowiednią próbę aby wyniki były rzetelne i obarczone niewielkim błędem?

Bez odpowiedzi zostało pytanie:

- Jak się upewnić że pomiaru dokonujemy poprawnie, że sposób mierzenia nie wpływa na pomiar, a jeżeli nawet wpływa to w jaki sposób i jak bardzo.

W metodyce Six Sigma, analiza MSA (Measurement System Analysis) pojawia się w fazie Measure i jest traktowana jako obowiązkowy etap przed rozpoczęciem zbierania danych. Obowiązkowość wynika z prostej zależności. W kolejnej fazie na podstawie zebranych danych będziemy podejmowali decyzje. Jeżeli dane będą zebrane niepoprawnie (będą obarczone błędem) to decyzja również może być błędna. Jeżeli założymy że:

Wartość mierzona = Prawdziwa wartość + Błąd pomiaru

… to błąd wynikający z pomiaru może mocno wykrzywić mierzoną wartość.

Celem MSA jest oszacowanie/wyliczenie każdego błędu związanego z niedokładnością naszego systemu pomiarowego, przy czym za system uznajemy zarówno narzędzia pomiarowe, procedury, szablony, sprzęt komputerowy, oprogramowanie zbierające dane, ale też warunki otocznia oraz operatorów, którzy w wielu sytuacjach mają kluczową do wykonania rolę oraz duży wpływ na wynik pomiaru i rejestrację wyników. Przyjrzyjmy się zatem kategoriom błędów z którymi trzeba się liczyć.

- rozdzielczość (ang. Resolution): jest to najmniejsza wartość wskazania urządzenia pomiarowego, która może być zauważona i odnotowana. Np. w przypadku stopera analogowego będzie to pewnie sekunda, a dla cyfrowego może to być setna bądź tysięczna część sekundy. Co do zasady przyjmuje się że powinno się mierzyć o klasę dokładniej niż wynika to ze zakresu tolerancji. Np. jak klient wymaga od nas szybkości reakcji mierzonej w godzinach, to optymalizując, a wcześniej analizując układ pomiarowy powinniśmy zbierać dane z dokładnością do minut lub sekund. Przechodząc na poziom liczb, jeżeli miałbyś dobrać urządzenie pomiarowe do mierzenia produktu o średnicy 20mm ± 0,25mm, w pierwszej kolejności wyznacz szerokość pola tolerancji (2 * 0,25 = 0,5mm). Następnie trzeba dobrać narzędzie, którego najmniejsza jednostka na skali byłaby min. 10x mniejsza czyli 0,05mm. Być może w takiej sytuacji można skorzystać np. z suwmiarki elektronicznej z działką elementarną 0,01.

- stabilność (ang. Stability): jest to jego zdolność do utrzymania stałych w czasie charakterystyk pomiarowych. Stabilność można też zdefiniować jako całkowitą zmienność, otrzymywaną podczas dokonywania pomiarów danej wielkości przez dłuższy czas. Narzędziem używanym do śledzenia stabilności w czasie mogą być np. karty kontrolne (control charts)

Im mniejsze są zatem różnice między średnimi wyników identycznych serii pomiarów, tym system pomiarowy jest bardziej stabilny.

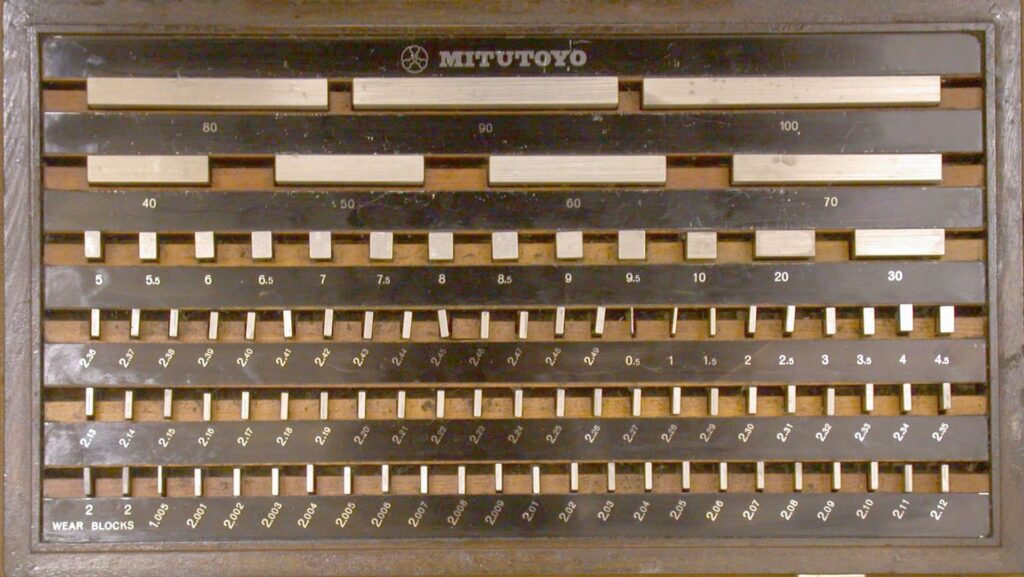

- liniowość (ang. Linearity): zdolność do uzyskiwania dokładnych wskazań w całym zakresie pomiarowym. Najczęściej liniowość bada się w odniesieniu do wzorca pomiarowego (płytki wzorcowe), w taki sposób aby dokonać pomiarów w różnych punktach obejmujących cały zakres pomiarowy przyrządu.

Komplet płytek wzorcowych

Źródło:https://pl.wikipedia.org/wiki/P%C5%82ytki_wzorcowe#/media/Plik:GaugeBlockMetricSet.jpg

Analizując różne typy błędów dochodzimy w końcu do dwóch, z którymi najczęściej kojarzy się MSA i które mają nawet specjalne statystyczne narzędzia, które pomagają je mierzyć a następnie wyciągać wnioski.

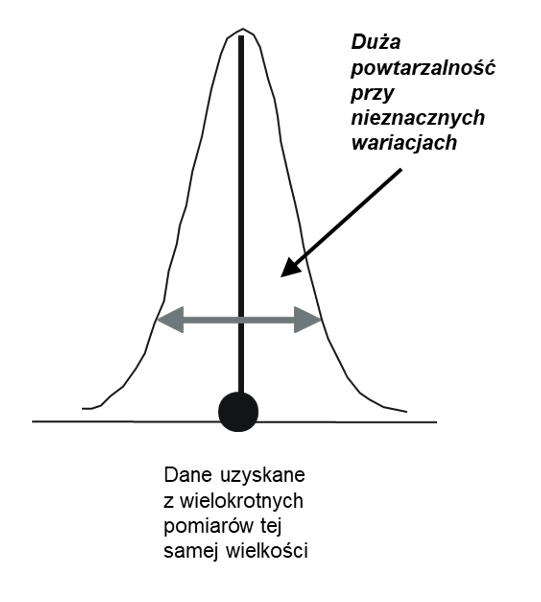

- powtarzalność (ang. Repeatability): zmienność wyników pomiarów uzyskanych przy mierzeniu przez jednego operatora wielokrotnie tej samej części w tych samych warunkach pomiarowych. Możemy posłużyć się następującymi przykładami:

- Produkcja: Jedna osoba mierzy grubość wiele razy na tej samej próbce i dostaje różne wyniki.

- Usługi: Jedna osoba weryfikuje ten sam raport (np. finansowy) wiele razy (przez pewien okres czasu) i znajduje za każdym razem inne błędy

Przy dobrym systemie pomiarowym oczekuje się, że operator, mierzący kilka razy tę samą część, za każdym razem uzyska taki sam/zbliżony wynik. Im większe różnice w kolejnych pomiarach tym powtarzalność jest gorsza, a to oznacza, że warto się zastanowić nad kalibracją narzędzia pomiarowego, a jeżeli problem wynika z braku wiedzy operatora, warto mu tę wiedzę dostarczyć. Czasem prosta informacja zwrotna i wytłumaczenie podstawowych zasad dokonywania pomiarów, zgodnie z przyjętym standardem bywa wystarczające. Co do zasady ludzie nie lubią popełniać błędów, gdyż zazwyczaj wiąże się to z negatywną informacją zwrotną, co dla nikogo nie jest przyjemne. Wystarczy zatem pokazać jak i dlaczego, a następnie liczyć na to, że instynkt samozachowawczy nakierowany na unikanie kłopotów sprawi, że pomiary będą realizowane zgodnie z przyjętymi zasadami.

- odtwarzalność (ang. Reproducibility): zmienność występująca między wartościami średnimi z pomiarów dokonywanych przez różnych operatorów, podczas mierzenia tej samej części tym samym przyrządem pomiarowym. Przykłady:

- Produkcja: Różne osoby mierzą grubość na tej samej próbce i dostają różne wyniki

- Usługi: Różne osoby weryfikują ten sam raport (np. finansowy) i znajdują za każdym razem inne błędy

Przy dobrym systemie pomiarowym oczekuje się, że różni operatorzy, mierzący tę samą część, za każdym razem uzyskają taki sam/zbliżony wynik. Im większe różnice pomiędzy mierzącymi, tym odtwarzalność jest gorsza. Jeżeli chodzi o łagodzenie problemu z odtwarzalnością, to w zależności od zdiagnozowanej przyczyny można zastanowić się na następującymi sprawami:

- problem wynika z urządzenia pomiarowego – upewnij się, że wszystkie urządzania są skalibrowane

- problemem są mierzący – przeszkól i oceń ich poziom umiejętności; w trakcie ich pracy obserwuj w celu sprawdzenia czy przestrzegają standardów

- problem pojawia się na styku operator/urządzenie (interakcja) – postaraj się zrozumieć dlaczego operator miał problemy mierząc tylko niektóre części. Wykonaj ponownie pomiar problematycznych części. Być może problem wynika ze źle zaprojektowanego badanie? Jeżeli tak sięgnij do metodyki i przeprojektuj sposób zbierania danych w ramach MSA

Tak jak napisałem wcześniej, programy statystycznie mają zdefiniowane narzędzia służące do kompleksowego badania Powtarzalności i Odtwarzalności. W przypadku danych typu ciągłego jest to dwuczynnikowa analiza wariancji, która kryje się pod nazwą Gage R&R, natomiast w przypadku danych dyskretnych to współczynnik zgodności Fleiss’ kappa.

Warto zdawać sobie sprawę z tego że praktycznie wszystkie narzędzia statystyczne dostępne na rynku potrafią wyliczyć te statystyki. Oczywiście rynek zdominował Minitab, który wyspecjalizował się w problematyce jakości i trzeba szczerze przyznać, że jest to znakomite oprogramowanie, przy czym ma jedną wadę, którą odkryje każdy, kto chce nabyć licencję😊.

W Lean Six Sigma Academy Poland, rozważaliśmy różne narzędzia, użyteczne przy prowadzeniu szkoleń na poziomach GB i BB oraz projektów zlecanych przez różnych kontrahentów. Biorąc pod uwagę dostępność i umiejętność poruszania się na narzędziu, nic nie pobije Excela. Oczywiście „goły” excel byłby mało intuicyjny przy zaawansowanych funkcjach statycznych, dlatego też pracujemy na dodatku statystycznym Real Statistic dostępnym na stronie: https://www.real-statistics.com/, który w prosty i szybki sposób wylicza wszystkie niezbędne statystki. W kolejnych częściach pokażę jak wykorzystać to narzędzie w pracy z projektami typu Six Sigma.

Autor: Piotr Botkowski

-

Czym jest ciągłe doskonalenie?

-

Zarządzanie projektem 6 Sigma. Faza Define krok 1. Definiowanie problemu

W pierwszej części naszej serii o metodyce DMAIC pisaliśmy, że jest ona

podobna trochę do wizyty u lekarza, gdzie pacjent wie że coś mu dolega ale nie

wie co, a lekarz powinien się dowiedzieć. Takim lekarzem w podejściu Six sigma

jest Green Belt lub Black Belt, którzy biorą „na klatę” problemy firm w których

pracują (lub którym doradzają) i uruchamiają projekty DMAIC.Wybór problemu jest pierwszym krokiem w fazie define i jest kluczowy dla

powodzenia projektu. Skąd wiemy, czy jakiś problem nadaje się do rozwiązania za

pomocą DMAIC? Wyróżników jest kilka i omówimy w tym artykule każdy z

nich. Warto zacząć od tego, czy problem który chcemy rozwiązać jest

problemem biznesowym. Co to oznacza? Ano oznacza to tyle, że problem musi być

istotny dla firmy i rodzaju działalności jaki ta firma prowadzi. Istotność

biznesowa problemu jest kluczowa w podejściu Six Sigma, ponieważ Six Sigma to

program rozwoju biznesu, a zatem nie podejmuje się działań, które biznesu nie

wspierają. Jak możemy dowiedzieć się zatem, czy problem jest adekwatny? Na

przykład sprawdzamy czy problem którego chcemy się podjąć odnosi się

bezpośrednio do KPIs naszej organizacji.Jeżeli firma posiada system zarządzania

który wykorzystuje chociażby Strategiczną Kartę

Wyników to w bezpośredni sposób będzie to wynikało z przyjętych w Karcie

Wyników wskaźników.Jeżeli Karta Wyników „tłumaczy” strategię na mierzalne wskaźniki i cele, a

firma realizuje konkretną strategię, to nie będzie raczej możliwe, by KPIs nie

odzwierciedlały potrzeb biznesowych danej organizacji. Idealnym rozwiązaniem

dla firmy w która chce prowadzić efektywny program 6 sigma byłoby wybieranie

projektów które wpadają do koszyka potencjalnych inicjatyw, które są oceniane

przez komitet oceniający i zostają zakwalifikowane jako „odpowiednie” do

realizacji. Następnie takie projekty zostają przypisane do realizacji GB, BB

lub MBB, a rozliczanie efektów następuje poprzez cykliczne raportowanie

rezultatów do Six Sigma Championa, który jest ambasadorem programu Six Sigma w

firmie. Jak można się domyślić, znacznie łatwiej działa się GB i BB w sytuacji,

w której w organizacji funkcjonuje program Six Sigma i nie mamy do czynienia z

sytuacją, że przypadkowo pojawiające się projekty są realizowane za pomocą

DMAIC. To z czym powinniśmy mieć do czynienia to zaplanowany i systematyczny

proces identyfikacji, oceny i przypisywania konkretnych projektów, których

celem jest rozwój biznesu jak i organizacji.Drugim warunkiem jest to, żeby projekt był wspierany poprzez to samo najwyższe

kierownictwo, o którym pisaliśmy powyżej. Co to znaczy wspierany? Ano znaczy to

tyle, że nie wystarczy zgoda na realizację, poklepanie po ramieniu i życzenia

„wszystkiego najlepszego czy powodzenia”. Projekt jest identyfikowany

przez kierownictwo jako kluczowy dla biznesu, tym samym angażuje to

kierownictwo, co oznacza realne wsparcie i pomoc w krytycznych dla projektu

chwilach, takich jak: braki zasobowe, przejściowe trudności, nagłe pożary, inne

priorytety, itd. Innymi słowy kierownictwo zdaje sobie sprawę z tego, że

wstrzymanie projektu jest związane z nieodwołalnymi stratami dla biznesu (no bo

projekt jest przecież biznesowy). Tak jak pisaliśmy w części pierwszej

naszej serii, zaangażowanie wyższego kierownictwa jest kluczowe tak dla całego

programu Six Sigma jak i poszczególnych projektów.Trzecim warunkiem wyboru dobrego problemu jest to, że musi on być mierzalny. Oznacza to

nie mniej ni więcej tylko tyle, że jesteśmy w stanie sformułować opinię:

„jesteśmy tutaj, a chcielibyśmy być tam”, gdzie „tutaj” i „tam” są wyrażone

poprzez konkretne dane. Takie zdanie wskazuje jasno, że dysponujemy

informacjami które pokazują, że obecny performance, poziom zadowolenia

klienta, poziom braków, itd. nie jest dla nas na akceptowalnym poziomie. Ta

różnica między stanem obecnym a pożądanym to jest właśnie nasz problem, który

chcemy rozwiązać i wykorzystać do tego DMAIC. Mierzalność problemu wymusza

odwołanie się do danych, co oznacza, że jeżeli w naszej firmie procesy nie są

opomiarowane/mierzone, będziemy musieli poświęcić trochę czasu na zebranie

danych (w niektórych firmach nazywa się to fazą pre-Define). Pocieszę Was –

podobnie będzie w fazie Measure, tyle że tego czasu będziemy tam potrzebować

znacznie więcej… Ale wróćmy do definicji problemu. Z drugie strony zdarza się,

że firma posiada doskonale opisany procesy które są „zmierzone” i dane znajdują

się w systemach informatycznych – wtedy wystarczy zebrać te dane i wykazać

powagę problemu. Jednym z podstawowych narzędzi które nam w tym pomaga może być

analiza Pareto.Po czwarte dobry problem jest ograniczony jeśli chodzi o zakres oraz czas

przeznaczony na projekt, który ma go rozwiązać. Mamy zatem do czynienia z

problemem który jest przypisany do konkretnego procesu lub podprocesu, linii

montażowej czy działu. Jest to zatem nie problem określony bardzo ogólnie tylko

szczegółowo. Aby projekt udało się zrealizować w rozsądnym czasie (zakłada się

że powinno to być maks. 6 miesięcy) musi być dookreślony i zawężony. Przede

wszystkim zaś musimy mieć pewność, że to co definiujemy/opisujemy to problem, a

nie symptom. Jaka jest różnica między jednym a drugim? Wróćmy do przykładu z

lekarzem. Idę do lekarza mówiąc że mam problem bo bolą mnie plecy. Lekarz na to

odpowie, że problemem nie jest ból pleców, tylko że za długo przesiaduję w

fotelu w ciągu dnia. Żeby to zmienić, trzeba się ruszyć z fotela lub zmienić

fotel na bardziej ergonomiczny (to najprawdopodobniej pomoże tylko na krótką

metę). Ból pleców to zatem symptom. Podobnie w naszych firmach. Problemem nie

jest koszt, braki, niezadowolenie klienta – to są wszystko symptomy. Problemem

będzie natomiast: znaczny odpad produkcyjny spowodowany rysami na powierzchni

produktu (koszt), niestabilny proces produkcyjny na maszynie nr 5 (braki) czy

zbyt długi proces rekrutacji (zadowolenie klienta). Powyższe sformułowania:

znaczny, niestabilny oraz zbyt długi muszą koniecznie zostać doprecyzowane,

wyrażone za pomocą liczb/danych, by spełnić wymóg mierzalności. Jak przejść od

poziomu symptomu do poziomu problemu? Jednym z narzędzi które możemy do tego wykorzystać

jest metoda 5 Why, zwana metodą 5 razy „dlaczego?” lub będąc bardziej

precyzyjnym 5 razy „z jakiego powodu?”.Po piąte (last but not least), przyczyna i rozwiązanie naszego problemu

nie są znane. To warunek konieczny by projekt DMAIC mógł być uruchomiony,

w przeciwnym razie – jeżeli znamy problem i wiemy co mamy zrobić, zastosowanie

naszego podejścia mija się z celem. Szkoda czasu, pieniędzy, zasobów i energii.

Jeżeli wiem co mam zrobić kieruję się w kierunku popularnych metodyk

zarządzania projektami (tradycyjnymi, agile, itp.), które właśnie do tego

służą.Powyższe wymagania w liczbie pięciu umożliwiają nam GB i BB na

odpowiednie sformułowanie problemu, zaangażowanie kierownictwa i uruchomienie

działań projektowych z pewnością, że nie zostaną za chwilę wstrzymane, bo

problem który chcemy rozwiązań nie będzie miał wpływu na biznes. Gdzie to

wszystko (problem, cel projektu, zakres, daty) o czym teraz mówimy opisać?

Służy do tego Project Charter (karta projektu), która pełni w projekcie Six

Sigma rolę kontraktu między liderem projektu DMAIC a sponsorem i championem.O karcie projektu będzie w

podsumowaniu fazy define, która kończy się kick-offem projektu często

połączonym z podpisaniem właśnie project charter’a. Natomiast zanim do

tego dojdzie musimy dobrze ustalić zakres procesu, który będziemy analizować

oraz wymagania klienta. W następnej publikacji napiszemy jak określić zakres

procesu, którym chcemy się zająć w naszym projekcie usprawnienowym. Już teraz

zapraszam! -

Tworzenie kursów online oferta

-

Szkolenie z MS Project oferta

-

Szkolenie z MS Excel oferta

-

LEAN – potencjał umiejętności (wywiad dla Production Manager)