-

Zarządzanie zmianą w projekcie Six Sigma. Model Kotter’a z pomocą.

-

Lean Management

-

Zarządzanie projektem Lean Six Sigma

-

7 marnotrawstw, a pora roku – tekst z przymrużeniem oka ;)

Czy zmiana pogody może mieć wpływ na eliminowanie marnotrawstw? Oczywiście, że tak.

Na poniższym przykładzie, trochę z przymrużeniem oka opiszę, jak dzięki temu że słońce zastąpiło deszcz i wichurę udaje mi się z dnia na dzień być lepszym człowiekiem dla siebie, rodziny i otoczenia. Nie będzie to zatem wpis o tym, jak eliminować marnotrawstwa w procesach, a raczej wyjście o krok dalej – jak zastosować to podejście w życiu codziennym. W oryginalnym ujęciu bowiem ciągłe doskonalenie nie ma tylko miejsca w pracy, ale tak naprawdę duch zmiany powinien być z nami cały czas.

Jak doskonale wiemy, lub nie, 7 grzechów głównych (pan Tim Wood) w naszych procesach, to:

Transportation – nadmierny transport

Inventory – zapasy

Motion – zbędny ruch

Waiting time – oczekiwanie

Overproduction – nadprodukcja

Overprocessing – nadmierne przetwarzanie

Defects – defekty, błędy, niezgodności.

Możemy do powyższych dodać jeszcze tzw. marnotrawstwo intelektu, czyli niewykorzystania kwalifikacji, umiejętności, braku zastosowania posiadanej wiedzy lub po prostu jej nierozwijanie. Wtedy mamy 8 marnotrawstwo, które pojawiło się na początku 21go wieku, jako efekt docenienia pracownika i tego, że to ludzie tak naprawdę są największą wartością każdej organizacji.

Jak dzięki temu, że zmieniła się pogoda, zacząłem dzień co dzień walczyć z 7 grzechami głównymi? Proszę zobaczyć.

Transportation – dzięki temu, że na dworze jest coraz cieplej, świeci słońce i ogólnie nie padają deszcze jak również nie wieją typowe dla naszej jesieni przejmujące wiatry odstawiłem do garażu samochód i jeżdżę do pracy rowerem. Nie tylko oszczędzam paliwo, ale również spalam kalorie. Dodatkowo, gdyby zrobić diagram spaghetti okaże się, że moja trasa jest o 30% krótsza bo jadę wałami nad odrą, nie stoję w korkach i oszczędzam 5 minut. Czas nadrobiony wykorzystuję potem na to by przygotować się do pracy, ale warto.

Inventory – myślę o zwolnieniu się mojego ‚magazynu’. Moim magazynem jest szafa, w której przechowywane grube zimowe płaszcze i kurtki zostają zastąpione lekkimi wiatrówkami, bluzami z dresu, które zajmują mniej miejsca i dzięki temu mogę wykorzystać dodatkowo tę przestrzeń. Wiosna to też czas na wystawienie na balkon roślin ciepłolubnych, które całą zimę spędziły w mieszkaniu. Tym samym uwolnimy sporo metrów kwadratowych, zrobi się bardziej przestrzennie a rośliny odżyją na słońcu. Schowam je znów jesienią, by nie zmarzły.

Motion – w tym wypadku wyeliminowanie zbędnego ruchu jest związane z tym, że nie muszę w kółko podchodzić do okna i sprawdzać, czy pada deszcze czy nie pada, lub jaka jest temperatura – czy ujemna na tyle, żeby brać czapkę i szalik czy może już jest cieplej. Teraz wiem że po prostu jest ciepło, wychodzę na dwór bez obawy o to, że zaskoczy mnie chłód i mróz.

Waiting time – nie ma czasu na czekanie. Gdy wiosna za oknem nie czekam na tramwaj ani autobus tylko jadę rowerem. Nie czekam w kolejce do lekarza bo nie mam kataru ani nie czekam na autostradzie w wielkim korku bo w związku z opadami śniegu i gołoledzią są utrudnienia na trasie. Gdy pogoda za oknem i słońce świeci wszystko dzieje się szybciej. Więcej w nasz życia i motywacji do działania.

Overproduction – nadprodukcja to wytwarzanie więcej niż muszę. W okresie jesienno-zimowym wytwarzamy więcej zapasów żywieniowych (w postaci konfitur, weków, soków, itd.) które później będą przechowywane, aby móc z nich korzystać, gdy nie będzie świeżych warzyw i owoców, tak jak to jest w okresie letnim. Gdy wszystkiego jest pod dostatkiem i jest dostępne pod ręką nie magazynujemy – to takie ‚just-in-time’, czyli tyle ile trzeba na wtedy kiedy trzeba. Zmniejszenie nadprodukcji to zmniejszenie kosztów magazynowania, jak również zmniejszenie ryzyka, że coś w trakcie przechowywania nam się zepsuje. Czy komuś kiedyś zepsuł się dżem? No właśnie.

Overprocessing – nadmierne przetwarzanie to czysty ‚gold plating’. Mogę zaliczyć do tego w moim przypadku ubieranie się na cebulkę w kilka warstw ubrań, wielokrotne sprawdzanie mojego synka czy czapka dobrze przylega i szalik się nie rozwiązał, jak również inne czynności typowo już zimowe np. odśnieżanie, przerzucanie śniegu w inne miejsca, próba hamulców samochodem czy nie jest zbyt ślisko… Zamiast tego teraz mogę wyjść na dziedziniec bez większych przygotowań bez obawy o swoje zdrowie, a synek może wychodzić na dwór w krótkim rękawku.

Defects – co można rozpatrywać w kategorii defektu w tym przypadku? Moim zdaniem wszystko co dzieje się koło mnie i posługując się językiem technicznym „nie jest zgodne ze specyfikacją”. Bardzo odczuwałem w związku z tym ostatniej zimy we Wrocławiu defekt w postaci smogu w naszym mieście. Defekt jest rezultatem niesprawnie działającego procesu, braku kontroli i wiąże się z czynnościami naprawczymi. Ile czasu spędziliśmy obserwując jakość powietrza w naszym mieście? Ile zainwestowaliśmy w oczyszczacze powietrza? Dzięki lepszej pogodzie spada zanieczyszczenie powietrza pyłami 2,5 (nie pali się w piecach) i w końcu można odetchnąć pełną piersią.

Intellect – ciągły, ale to ciągły rozwój. W okresie wiosenno-letnim liczba inicjatyw na świeżym powietrzu wzrasta w sposób wykładniczy. Spotkania grup zainteresowań, kina plenerowe, miejska plaża w naszym pięknym mieście Wrocławiu, podróże, które jak wiemy kształcą… W okresie zimowym rownież mamy takie możliwości, nie mniej jednak gdy słońce na dworze liczba dostępnych eventów wzrasta średnio o około 40%. Spotkania, nowe rzeczy, nowe umiejętności – to nasz rozwój…

Tyle by było jeśli chodzi o przewagę okresu letniego nad zimowym w zakresie eliminacji marnotrawstw. Jak widać lato temu sprzyja, a prace nad ciągłym doskonaleniem możemy odnieść nie tylko do naszej pracy i firmy, ale też życia codziennego. Oczywiście z pewnym umiarem 🙂

Jak mówi KAIZEN – szukaj doskonałości we wszystkim co robisz!

Post napisany z przymrużeniem oka 😉 zatem wszelkie komentarze mile widziane

Dobrego tygodnia 😊

-

Zarządzanie projektem 6 sigma. Faza Measure krok 4. Analiza systemu pomiarowego.

Tym razem chcielibyśmy przyjrzeć się bliżej analizie systemu pomiarowego. Często na szkoleniach, uczestnicy którzy już pracują w projektach optymalizacyjnych kwestionują potrzebę przeprowadzania tego pomiaru, jako takiego, który zabiera czas i zasoby, ale nie popycha do przodu całego projektu. Postaram się pokazać wartość tej analizy w identyfikacji błędów pomiarowych i ich wpływu na wynik całego projektu.

Do tej pory, realizując projekt odpowiedzieliśmy sobie na pytania:

- Co mierzyć?

- Jak dobrać odpowiednią próbę aby wyniki były rzetelne i obarczone niewielkim błędem?

Bez odpowiedzi zostało pytanie:

- Jak się upewnić że pomiaru dokonujemy poprawnie, że sposób mierzenia nie wpływa na pomiar, a jeżeli nawet wpływa to w jaki sposób i jak bardzo.

W metodyce Six Sigma, analiza MSA (Measurement System Analysis) pojawia się w fazie Measure i jest traktowana jako obowiązkowy etap przed rozpoczęciem zbierania danych. Obowiązkowość wynika z prostej zależności. W kolejnej fazie na podstawie zebranych danych będziemy podejmowali decyzje. Jeżeli dane będą zebrane niepoprawnie (będą obarczone błędem) to decyzja również może być błędna. Jeżeli założymy że:

Wartość mierzona = Prawdziwa wartość + Błąd pomiaru

… to błąd wynikający z pomiaru może mocno wykrzywić mierzoną wartość.

Celem MSA jest oszacowanie/wyliczenie każdego błędu związanego z niedokładnością naszego systemu pomiarowego, przy czym za system uznajemy zarówno narzędzia pomiarowe, procedury, szablony, sprzęt komputerowy, oprogramowanie zbierające dane, ale też warunki otocznia oraz operatorów, którzy w wielu sytuacjach mają kluczową do wykonania rolę oraz duży wpływ na wynik pomiaru i rejestrację wyników. Przyjrzyjmy się zatem kategoriom błędów z którymi trzeba się liczyć.

- rozdzielczość (ang. Resolution): jest to najmniejsza wartość wskazania urządzenia pomiarowego, która może być zauważona i odnotowana. Np. w przypadku stopera analogowego będzie to pewnie sekunda, a dla cyfrowego może to być setna bądź tysięczna część sekundy. Co do zasady przyjmuje się że powinno się mierzyć o klasę dokładniej niż wynika to ze zakresu tolerancji. Np. jak klient wymaga od nas szybkości reakcji mierzonej w godzinach, to optymalizując, a wcześniej analizując układ pomiarowy powinniśmy zbierać dane z dokładnością do minut lub sekund. Przechodząc na poziom liczb, jeżeli miałbyś dobrać urządzenie pomiarowe do mierzenia produktu o średnicy 20mm ± 0,25mm, w pierwszej kolejności wyznacz szerokość pola tolerancji (2 * 0,25 = 0,5mm). Następnie trzeba dobrać narzędzie, którego najmniejsza jednostka na skali byłaby min. 10x mniejsza czyli 0,05mm. Być może w takiej sytuacji można skorzystać np. z suwmiarki elektronicznej z działką elementarną 0,01.

- stabilność (ang. Stability): jest to jego zdolność do utrzymania stałych w czasie charakterystyk pomiarowych. Stabilność można też zdefiniować jako całkowitą zmienność, otrzymywaną podczas dokonywania pomiarów danej wielkości przez dłuższy czas. Narzędziem używanym do śledzenia stabilności w czasie mogą być np. karty kontrolne (control charts)

Im mniejsze są zatem różnice między średnimi wyników identycznych serii pomiarów, tym system pomiarowy jest bardziej stabilny.

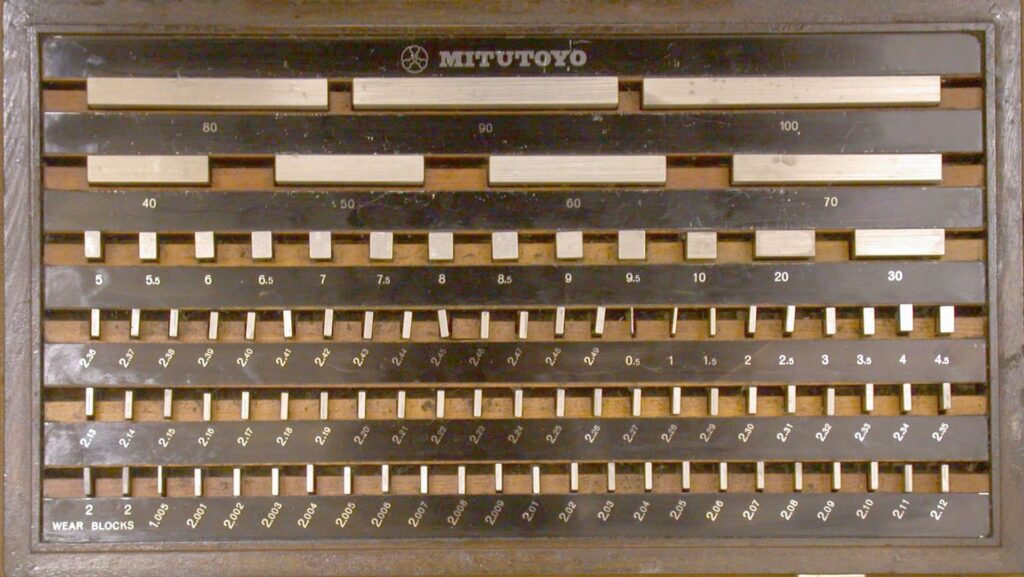

- liniowość (ang. Linearity): zdolność do uzyskiwania dokładnych wskazań w całym zakresie pomiarowym. Najczęściej liniowość bada się w odniesieniu do wzorca pomiarowego (płytki wzorcowe), w taki sposób aby dokonać pomiarów w różnych punktach obejmujących cały zakres pomiarowy przyrządu.

Komplet płytek wzorcowych

Źródło:https://pl.wikipedia.org/wiki/P%C5%82ytki_wzorcowe#/media/Plik:GaugeBlockMetricSet.jpg

Analizując różne typy błędów dochodzimy w końcu do dwóch, z którymi najczęściej kojarzy się MSA i które mają nawet specjalne statystyczne narzędzia, które pomagają je mierzyć a następnie wyciągać wnioski.

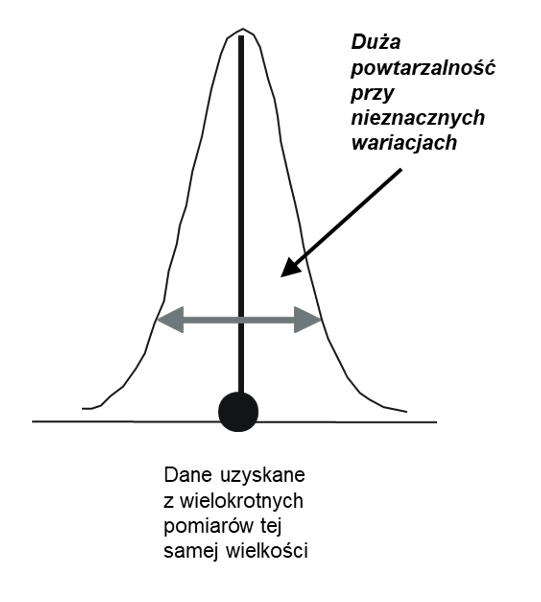

- powtarzalność (ang. Repeatability): zmienność wyników pomiarów uzyskanych przy mierzeniu przez jednego operatora wielokrotnie tej samej części w tych samych warunkach pomiarowych. Możemy posłużyć się następującymi przykładami:

- Produkcja: Jedna osoba mierzy grubość wiele razy na tej samej próbce i dostaje różne wyniki.

- Usługi: Jedna osoba weryfikuje ten sam raport (np. finansowy) wiele razy (przez pewien okres czasu) i znajduje za każdym razem inne błędy

Przy dobrym systemie pomiarowym oczekuje się, że operator, mierzący kilka razy tę samą część, za każdym razem uzyska taki sam/zbliżony wynik. Im większe różnice w kolejnych pomiarach tym powtarzalność jest gorsza, a to oznacza, że warto się zastanowić nad kalibracją narzędzia pomiarowego, a jeżeli problem wynika z braku wiedzy operatora, warto mu tę wiedzę dostarczyć. Czasem prosta informacja zwrotna i wytłumaczenie podstawowych zasad dokonywania pomiarów, zgodnie z przyjętym standardem bywa wystarczające. Co do zasady ludzie nie lubią popełniać błędów, gdyż zazwyczaj wiąże się to z negatywną informacją zwrotną, co dla nikogo nie jest przyjemne. Wystarczy zatem pokazać jak i dlaczego, a następnie liczyć na to, że instynkt samozachowawczy nakierowany na unikanie kłopotów sprawi, że pomiary będą realizowane zgodnie z przyjętymi zasadami.

- odtwarzalność (ang. Reproducibility): zmienność występująca między wartościami średnimi z pomiarów dokonywanych przez różnych operatorów, podczas mierzenia tej samej części tym samym przyrządem pomiarowym. Przykłady:

- Produkcja: Różne osoby mierzą grubość na tej samej próbce i dostają różne wyniki

- Usługi: Różne osoby weryfikują ten sam raport (np. finansowy) i znajdują za każdym razem inne błędy

Przy dobrym systemie pomiarowym oczekuje się, że różni operatorzy, mierzący tę samą część, za każdym razem uzyskają taki sam/zbliżony wynik. Im większe różnice pomiędzy mierzącymi, tym odtwarzalność jest gorsza. Jeżeli chodzi o łagodzenie problemu z odtwarzalnością, to w zależności od zdiagnozowanej przyczyny można zastanowić się na następującymi sprawami:

- problem wynika z urządzenia pomiarowego – upewnij się, że wszystkie urządzania są skalibrowane

- problemem są mierzący – przeszkól i oceń ich poziom umiejętności; w trakcie ich pracy obserwuj w celu sprawdzenia czy przestrzegają standardów

- problem pojawia się na styku operator/urządzenie (interakcja) – postaraj się zrozumieć dlaczego operator miał problemy mierząc tylko niektóre części. Wykonaj ponownie pomiar problematycznych części. Być może problem wynika ze źle zaprojektowanego badanie? Jeżeli tak sięgnij do metodyki i przeprojektuj sposób zbierania danych w ramach MSA

Tak jak napisałem wcześniej, programy statystycznie mają zdefiniowane narzędzia służące do kompleksowego badania Powtarzalności i Odtwarzalności. W przypadku danych typu ciągłego jest to dwuczynnikowa analiza wariancji, która kryje się pod nazwą Gage R&R, natomiast w przypadku danych dyskretnych to współczynnik zgodności Fleiss’ kappa.

Warto zdawać sobie sprawę z tego że praktycznie wszystkie narzędzia statystyczne dostępne na rynku potrafią wyliczyć te statystyki. Oczywiście rynek zdominował Minitab, który wyspecjalizował się w problematyce jakości i trzeba szczerze przyznać, że jest to znakomite oprogramowanie, przy czym ma jedną wadę, którą odkryje każdy, kto chce nabyć licencję😊.

W Lean Six Sigma Academy Poland, rozważaliśmy różne narzędzia, użyteczne przy prowadzeniu szkoleń na poziomach GB i BB oraz projektów zlecanych przez różnych kontrahentów. Biorąc pod uwagę dostępność i umiejętność poruszania się na narzędziu, nic nie pobije Excela. Oczywiście „goły” excel byłby mało intuicyjny przy zaawansowanych funkcjach statycznych, dlatego też pracujemy na dodatku statystycznym Real Statistic dostępnym na stronie: https://www.real-statistics.com/, który w prosty i szybki sposób wylicza wszystkie niezbędne statystki. W kolejnych częściach pokażę jak wykorzystać to narzędzie w pracy z projektami typu Six Sigma.

Autor: Piotr Botkowski

-

Czym jest ciągłe doskonalenie?

-

Zarządzanie projektem 6 sigma. Faza Measure krok 3. Planowanie zbierania danych

Pisząc o zbieraniu danych, od razu na myśl przychodzą mi wybory prezydenckie w USA, które odbyły się w 1936r. Głównymi kandydatami byli Alf Landon oraz Franklin Delano Roosevelt. Oczywiście przeprowadzono wtedy również sondaż prezydencki przeprowadzony przez Literary Digest, na ogromnej, bo aż dwumilionowej próbie. Wyniki sondażu: Alf Landon (57%), Franklin Roosevelt (43%). Była to jedna z większych pomyłek sondażowych, bo prawdziwe wybory dały zwycięstwo Rooseveltowi, który otrzymał 61% głosów. Dodać należy, że w czasie tych wyborów dobre wskazanie zanotował dr George Gallup i to o firmie z jego nazwiskiem w nazwie często słyszymy przy okazji różnych wyborów. Gallup Organization stał się synonimem badań opinii publicznej.

Skąd taki błąd przy tak dużej próbie?

Problemem był dobór próby badawczej. Literary Digest wysłało 10 mln ankiet, z czego wróciło 2 mln (tzw. response rate). Co więcej, osoby, do których wysłano ankietę zostały znalezione w spisie abonentów telefonicznych (czyli posiadali telefon) oraz wśród posiadaczy samochodów. To oznaczało, że wybrano dość zamożną jak na tamte czasy część mieszkańców USA, wśród których przeważali sympatycy Republikanów. W badaniu pominięto natomiast ludzi biednych, którzy w większości głosowali na Roosevelta. Okazało się też, że Republikanie częściej odsyłali ankietę niż zwolennicy Demokratów (chichot losu, biorąc pod uwagę sytuację z wyborów w 2021r. Trump – Biden, gdzie to Demokraci częściej korzystali z korespondencyjnego sposobu głosowania.)

Oznacza to, że umiejętny dobór próby jest nie mniej istotny niż wielkość próbki badawczej. Można zaryzykować stwierdzenie, że nawet ważniejszy.

Jak zatem dobierać próbę w projektach Six Sigma?

Próba powinna być reprezentatywna i losowa.

Za reprezentatywną dla populacji można uznać próbę, której wszystkie cechy ściśle odzwierciedlają te same cechy populacji. Załóżmy, że pewna firma produkuje: żarówki tradycyjne (20% całości produkcji), świetlówki (30%) oraz tzw. żarówki LED (50%). Jeżeli chcielibyśmy zbadać wpływ technologii na długość działania (świecenia), to powinniśmy dobrać próbę uwzględniając powyższe proporcje.

Dodatkowo próba powinna być losowa, a to oznacza, że każdy przypadek ma takie same szanse na znalezienie się w próbce. Wiemy, że struktura próbki będzie taka, jak opisano powyżej, ale nie zostało dookreślone, która konkretna żarówka będzie podlegała badaniu.

Gdybyśmy chcieli przebadać 100 studentów, to najszybciej byśmy zrealizowali badanie idąc np. na „Wittigowo” i przepytując studentów Politechniki pędzących z akademików na zajęcia. Problem polega na tym, że nie byłaby to losowa próbka studentów. Po pierwsze, byliby to studenci z Politechniki (odcinamy inne uczelnie), po drugie mieszkający w akademikach (nie uwzględniamy wynajmujących mieszkania w mieście, ani tych z Wrocławia i okolic, którzy nie potrzebują wynajmować stancji). Po trzecie, stojąc o określonej godzinie, np. rano, nie dotrzemy do osób, które rozpoczynają zajęcia później i o tej godzinie jeszcze śpią.

Jak widać, dobór próby nie jest tak prosty jak się wydaje, a im więcej istotnych z punktu widzenia projektu optymalizacyjnego czynników uwzględnimy, tym wnioski będą bardziej miarodajne. W przypadku żarówek, warto np. pobierać próby w różnych dniach oraz w różnych godzinach na przestrzeni np. 1 miesiąca. Jeżeli praca jest zmianowa, to warto to uwzględnić, tak aby wszystkie zmiany miały swoje odzwierciedlenie w próbce. Jeżeli produkcja jest podzielona na lokalizacje (np. dwa zakłady z identycznymi liniami produkcyjnymi w różnym miastach), różne linie produkcyjne (np. różne maszyny, różny wiek maszyn, różne zużycie), to również ten aspekt powinien zostać uwzględniony. Być może proces produkcji da się podzielić na etapy. Jeżeli tak, to weźmy to pod uwagę.

To o czym napisałem powyżej jest poniekąd odstępstwem od czystego doboru losowego, gdzie każda żarówka powinna zostać ponumerowana, a następnie maszyna losująca wybierałaby konkretny numer (podobnie jak w LOTTO). Opisany powyżej dobór warstwowy (stratyfikacja) zapewnia jednak odpowiednią reprezentację zmiennych stratyfikacyjnych, a próbka tak dobrana będzie nam służyła w dalszej części projektu do analizy hipotez i ustalaniu przyczyn źródłowych.

Przez wielu dobranie próby metodą prostego doboru losowego jest taktowane niemal jak świętość, ale biorąc pod uwagę cel projektu Sigma, a także koszty ponoszone na próbkowanie, należy się starać zrobić to w sposób jak najbardziej użyteczny z punktu widzenia projektu.

Kolejnym ważnym pytaniem, które każdy badacz sobie zadaje przystępując do zbierania danych, jest pytanie o wielkość próby, tak aby szacowanie dokonane na jej podstawie miało jak największą dokładność.

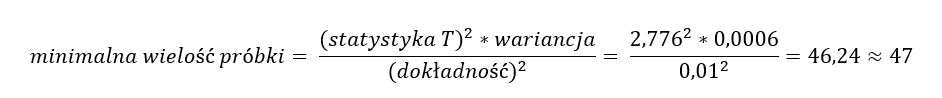

Projekty, w których wykorzystuje się metodykę Sigmy, należą do grupy nieoczywistych, a co za tym idzie sporo danych należy samodzielnie wypracować przeprowadzając rozmaite eksperymenty, robiąc wdrożenia pilotażowe i weryfikując uzyskane z nich dane. Wyobraź sobie, że pracujesz w przemyśle chemicznym i masz projekt polegający na usprawnieniu procesu produkcyjnego w taki sposób, aby średnia wartość substancji X wydzielającej się w pewnym doświadczeniu uległa zwiększeniu (wzrost wydajności). Na początek poproszono Cię o oszacowanie średniej masy tej substancji, która wydziela się w obecnym procesie. Ile próbek musisz zbadać, aby z 95% pewnością ustalić średnią masę tej substancji w dokładnością +/- 0,01 grama?

Na początku nie wiadomo za dużo, więc przeprowadzacie w zespole projektowym kilka doświadczeń, aby dowiedzieć się w jakim zakresie wartości się poruszacie. 5 niezależnych doświadczeń dało następujące wyniki (w gramach):

Nr Wynik 1 2,10 2 2,12 3 2,12 4 2,16 5 2,10 Mając te dane można wyliczyć średnią i wariancję. Korzystając np. z formuł statystycznych Excela (średnia i wariancja) wygląda to następująco:

Średnia: 2,12 =ŚREDNIA(B2:B6) Wariancja: 0,0006 =WARIANCJA.PRÓBKI(B2:B6) Gdyby to było wszystko, świat byłby za prosty. Brakuje jeszcze wartość odczytanej z tablic statystycznych. Próbka jest mała (5 sztuk), zatem najlepiej skorzystać z rozkładu t-Studenta (bardzo podobny do rozkładu normalnego, a do tego dobrze się sprawdza przy małych próbkach). Gdyby to były zajęcia ze statystyki, teraz wyjęlibyśmy tablice w poszukiwaniu odpowiednich wartości, ale nie każdy jest fanem statystyki, a poza tym mamy XXI wiek.

Zgodnie z założeniami, chcieliśmy mieć 95% pewności, że średnia masa wyliczona z próbki będzie odpowiadała masie substancji wytwarzanej w skali przemysłowej. Co za tym idzie dopuszczamy 5% ryzyko błędu (100% – 95% = 5%). Jest to tzw. poziom istotności zapisywany grecką litera alfa (α).

Excel w formule (ROZKŁ.T.ODWR.DS) zwracającej odwrotność rozkładu t-Studenta, upomni się jeszcze o liczbę stopni swobody, wyliczaną jako liczba eksperymentów minus jeden (5 – 1 = 4). Podstawiając dane do formuły Excela uzyskujemy wynik 2,776.

Wartość statystyki T 2,776 =ROZKŁ.T.ODWR.DS(0,05;4) Teraz w prosty sposób można wyliczyć minimalną wielkość próbki korzystając ze wzoru:

Po przeprowadzonych wyliczeniach można powiedzieć, że oprócz 5 próbek które już mamy, należy jeszcze dokonać 42 pomiarów. Dopiero mając próbkę licząca minimum 47 sztuk, będziemy mogli z 95% pewnością powiedzieć, że średnia masa uzyskiwana w tym procesie wynosi (….tu wstawiamy wyliczenie średniej z min. 47 pomiarów….), z dopuszczalnym maksymalnym błędem pomiaru sięgającym 0,01 grama.

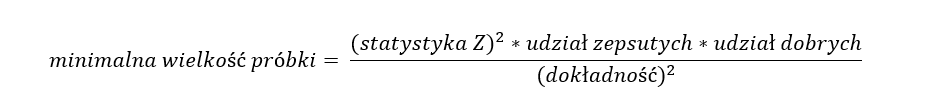

W projektach Six Sigma często pracuje się na danych jakościowych typu: dobry/zły, poprawny/ wybrakowany. Jak sobie poradzić z takim przypadkami?

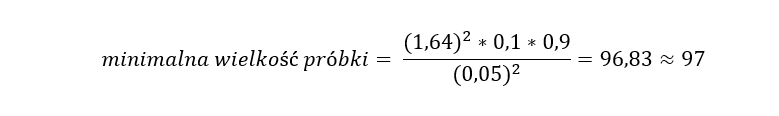

Teraz przykład przeniesie Cię do hurtowni, która specjalizuje się przechowywaniu i dystrybucji konserw. Niestety dział jakości stwierdził nieprawidłowości w przechowaniu pewnej partii towaru. Szacuje się że ok. 10% partii mogło się zepsuć (historycznie był kiedyś podobny przypadek, stąd dział jakości zaczerpnął dane, ale gdyby to był pierwszy raz, trzeba by było otworzyć jakąś część i to zweryfikować). Naszym zadaniem jest oszacowanie ilości puszek, które należy sprawdzić, aby na 90% być pewnym, jaki jest faktyczny procent zepsutych konserw, z dokładnością do +/-5%.

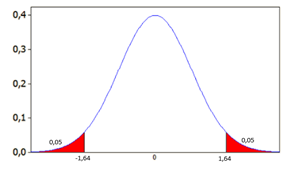

W przypadku tego typu problemów korzystamy ze wzoru, który opiera się na frakcjach oraz bazuje na najbardziej rozpowszechnionym rozkładzie, czyli rozkładzie normalnym.

Mamy zatem takie dane:

- udział puszek zepsutych = 10% = 0,1

- udział puszek dobrych = 100% – 10% = 90% = 0,9

- dokładność pomiaru = 5% = 0,05

Zostaje najtrudniejsze, czyli wyliczenie statystyki Z. Technicznie rzecz ujmując chcemy sprawdzić, dla jakiego parametru Z powierzchnia pod krzywą rozkładu normalnego wyniesie 90% (wymagany przez dział jakości poziom pewności odnośnie procentu zepsutych puszek. To oznacza, że poziom istotności (α) wynosi 10%, przy czym, z uwagi na to, że rozkład ten jest dwustronny, te 10% rozkładają się równo po obu stronach krzywej (2 x po 5%). W Excelu wybieramy funkcję ROZKŁ.NORMALNY.S.ODWR(). Funkcja ma tylko jeden argument (prawdopodobieństwo). Prawdopodobieństwo wpisywane do funkcji wyniesie zatem (1 – α/2 = 1 – 0,05 = 0,95), a wynik funkcji to 1,64.

Chcąc zatem poznać procent zepsutych konserw należy z danej partii losowo wybrać minimum 97 puszek.

Uwaga: w Sigmie najczęściej używa się poziomu istotności (α) = 0,05, natomiast poniżej pokazano wartości Statystyki Z dla α od 0,01 do 0,1. Może się przydadzą w Twoim projekcie.

poziom

istotności αZ 0,01 2,576 0,02 2,326 0,03 2,170 0,04 2,054 0,05 1,960 0,06 1,881 0,07 1,812 0,08 1,751 0,09 1,695 0,1 1,645 O odpowiednią wielkość próbki należy też zadbać przymierzając się do analizy hipotez badawczych. Testy są różne i różna jest ich moc statystyczna, ale o tym kilka słów w jednym z kolejnych artykułów.

-

Faza Measure krok 2. Identyfikacja potencjalnych zmiennych wpływających na problem.

-

Zarządzanie projektem 6 Sigma. Faza Measure krok 1. Opracowanie szczegółowej mapy procesu

-

Zarządzanie projektem 6 Sigma. Faza Define krok 4. Akceptacja karty projektu i kick-off

Za nami analiza problemu, definiowanie procesu w którym będziemy realizować

projekt oraz określenie głosu klienta. Wiemy zatem co boli naszą firmę i w

którym miejscu, a teraz trzeba porozmawiać o tym ze sponsorem i uzgodnić plan

działania. Z zebranymi informacjami udajemy się do sponsora i przedstawiamy

swoje potrzeby dotyczące działań projektowych. Wspólnie ze sponsorem ustalamy

kto pomoże nam w projekcie – kto wejdzie w skład naszego

zespołu projektowego, a kto będzie wspierał nas swoją wiedzą i doświadczeniem

tylko od czasu do czasu, w zależności od potrzeb. Czyli rozróżniamy zespół

zarządzający projektem od zasobów projektowych. Otrzymana zgoda na

zaangażowanie zasobów pozwala nam przejść dalej, przedstawiamy harmonogram

działań oraz planujemy ryzyka i działania na linii projekt-interesariusze.

Sponsor jest osobą, która w większości przypadków jest nam w stanie pomóc w

tych zadaniach. Tym samym czeka nas przygotowanie analizy ryzyk oraz analiza interesariuszy.

To bardzo ważne by w nasz projekt zaangażować od samego początku osoby, które

moga mieć wpływ na projekt w dalszych etapach – chcemy uniknąć sytuacji w

której ze względu na brak poinformowania o pracach projektowych w fazie Improve

nie dostaniemy zgody na wdrożenie naszych rozwiązań. Aby zaangażować

niezbędnych interesariuszy jak również powiadomić organizację o naszych

działaniach projektowych należy przeprowadzić kick-off, w trakcie którego

wspólnie przejdziemy przez kartę projektu. Będzie to dobry moment aby rozwiać

ewentualne wątpliwosci jak również uzyskać potwierdzenie zaangażowania poprzez

akceptację karty projektu. Przykladowa karta projektu Six Sigma znajduje się

poniżej i stanowi swoistą checklistę do fazy define. Dopiero gdy karta jest

wypełniona w całości możemy zrobić kick-off i przejść do następnej fazy –

Measure.

Przedstawiona tutaj karta jest najczęściej stosowaną przeze mnie w projektach usprawnieniowych. Lubię ja za prostotę i polecam innym bo zawiera podstawowe informacje niezbędne do uruchomienia projektu, jak również służy jako referencja w dalszych etapach – odwołujemy się do niej w trakcie całego projektu. Z jakich obszarów się składa? Możemy rozpocząć omawianie karty od informacji, które już mamy, a które należy w naszej karcie projektu uzupełnić. Sa to informacje kluczowe dla każdego projektu, a zaliczamy do nich: definicję problemu, który będziemy w projekcie rozwiązywać, cel/cele projektu oraz proces, którego projekt dotyczy. Cele naszego projektu, ich wartość obecna i ta, którą chcemy osiągnąć stanowią miary/charakterystyki naszego projektu i z nich zespół projektowy będzie rozliczany. Pochodzą one wprost od klienta i GB/BB musi mieć je cały czas na uwadze, projekt bowiem realizujemy przede wszystkim dla klienta. Problem, cele i zakres stanowią bazę naszych prac projektowych i wyznaczają obszar naszego działania.

Po określeniu kluczowych obszarów warto skutecznie nazwać nasz projekt. Skutecznie czyli umieścić informację w sposób budzący ciekawość pracowników naszej firmy tak, by chcieli dopytać się jaki jest jego cel i być może tym samym zaangażować się w działania projektowe, co może być dla nas bardzo pomocne. Szczególnie w organizacjach gdzie lider projektu musi sam zbudować sobie grupę projektową jest to bardzo pomocne. Numer projektu jest z kolei indywidualnym identyfikatorem projektu w organizacji i zwykle nadaje go Champion lub właściciel koszyka projektów usprawnieniowych, jeżeli w firmie mamy sprawnie działający program. Nie ma dwóch projektów o takim samym numerze. W dalszej kolejności data rozpoczęcia i zakończenia projektu (estymowane) a także informacje o liderze projektu oraz sponsorze (e-mail, numer telefonu, imię i nazwisko), tak by zawsze można było się z nimi łatwo skontaktować. Lider projektu zarządza zespołem projektowym, stąd w dalszej kolejności karta projektu zawiera informacje o zespole projektowym, który będzie zarządzał działaniami oraz o zasobach, które będą niezbędne – myślimy tutaj o zasobach materialnych, które trzeba zakupić lub wypożyczyć, jak np. oprogramowanie, whiteboard do mapowania procesu, pisaki, komputer, post-it notesy oraz niematerialnych – eksperci z naszej firmy, którzy będą wspierać nas w poszczególnych fazach. Wycena zasobów jest ważnym etapem projektu DMAIC pozwalającym na ocenę rzeczywistej stopy zwrotu z naszego projektu. Nic bowiem bardziej mylnego niż sformułowanie, że projekt przyniósł tylko oszczędności, a nie poniósł żadnych kosztów.

Gdy karta projektu jest wypełniona informacjami możemy zorganizować

kick-off projektu aby przedstawić nasz projekt sponsorowi, zespołowi projektowemu

oraz interesariuszom, aby zdobyć ich zaangażowanie. Może to być kluczowe w

trakcie projektu – by zebrać dane w fazie measure, wdrożyć rozwiązania w fazie

improve czy wykazać, że zmiany przyniosły rezultaty w fazie control.

Interesariusze są potrzebni liderowi, który dzięki nim jest w stanie nie tylko

przeprowadzić swoją zmianę w procesie ale przede wszystkim zaangażować

organizację, by go wspierała. Dobrą praktyką jest podpisywanie karty projektu,

w celu akceptacji warunków oraz uzgodnienia odpowiedzialności za konkretne

rezultaty. W dzisiejszych czasach w rozproszonych zespołach może to być

niewykonalne, aby spotkać się face-to-face, omówić cele projektu a następnie

podpisać kartę. Zamiast tego mamy telekonferencję i akcpetację przez maila lub

w workflow, tak też jest dobrze. Natomiast nie do przecenienia pozostaje

wartość rzeczywistego podpisu i spotkania we wspólnym gronie, gdzie jesteśmy w

stanie odpowiedzieć na każde pytanie i ustalić, że zgadzamy się na warunki

współpracy. Okazuje się bowiem czasami, że dopiero przed złożeniem podpisu

sponsor zapoznaje się dokładnie z zakresem prac i zaczyna być świadomy swojej

roli…Podsumowując rolę i znaczenie karty projektu w naszym projekcie DMAIC warto

zwrócić uwagę na to, że:

1. nie ma projektu Six Sigma bez karty projektu (!) – no bo w jaki sposób

będziemy odnosić się do problemu, celów i zakresu projektu?

2. karta projektu jest kontraktem między liderem projektu oraz sponsorem –

sponsor zgadza się dostarczyć liderowi zasobów do realizacji prac, zaś lider zobowiązuje

się dostarczyć konkretnych rezultatów

3. karta projektu pełni rolę checklisty dla Green Belta/Black Belta – wskazuje

co musi zostać wykonane w fazie define

4. karta projektu jest dokumentem referencyjnym, do którego wracamy w trakcie

projektu aby walidować zakres projektu oraz odświeżać ustalone cele

5. last but not least – karta jest wizytówką projektu, którą wykorzystujemy aby

komunikować w firmie, że realizujemy taki a taki projekt, unikając sytuacji w

której ktoś zacznie realizować projekt o takim samym zakresie lub na tym samym

procesie, przy podobnym problemie.Po podpisaniu/zaakceptowaniu karty projektu przechodzimy od następnego etapu projektu Six Sigma, czyli do fazy Measure, w której to będziemy chcieli zebrać wszelkie liczby, dane i fakty i opracować statystyczny obraz procesu, w którym występuje problem. Innymi słowy będziemy chcieli zidentyfikować potencjalne zmienne (x) które wpływają na nasz problem (Y) i zebrać dane, by w fazie Analyze za pomocą analiz statystycznych dowieść powiązania (lub braku) pomiędzy nimi.

Post Scriptum.

1. Przykładowa karta projektu, która posłużyła mi do zbudowania własnej może

zostać znaleziona w książce The Six Sigma Handbook, autorstwa T.Pyzdek,

P.Keller

2. Dodatkowo w fazie define należy przeprowadzić planowanie: ryzyka,

interesariuszy, budżetu oraz opracować harmonogram. Widzimy zatem, że jeżeli

chodzi stricte o narzędzia zarządzania projektem to lider projektu six sigma

powinien czerpać dobre praktyki z innych metodyk projektowych, np. PMBOK,

jako że sam DMAIC takowych nie daje.