BLOG

-

Zarządzanie projektem Lean Six Sigma

-

Zarządzanie projektem 6 sigma. Faza Measure krok 3. Planowanie zbierania danych

Pisząc o zbieraniu danych, od razu na myśl przychodzą mi wybory prezydenckie w USA, które odbyły się w 1936r. Głównymi kandydatami byli Alf Landon oraz Franklin Delano Roosevelt. Oczywiście przeprowadzono wtedy również sondaż prezydencki przeprowadzony przez Literary Digest, na ogromnej, bo aż dwumilionowej próbie. Wyniki sondażu: Alf Landon (57%), Franklin Roosevelt (43%). Była to jedna z większych pomyłek sondażowych, bo prawdziwe wybory dały zwycięstwo Rooseveltowi, który otrzymał 61% głosów. Dodać należy, że w czasie tych wyborów dobre wskazanie zanotował dr George Gallup i to o firmie z jego nazwiskiem w nazwie często słyszymy przy okazji różnych wyborów. Gallup Organization stał się synonimem badań opinii publicznej.

Skąd taki błąd przy tak dużej próbie?

Problemem był dobór próby badawczej. Literary Digest wysłało 10 mln ankiet, z czego wróciło 2 mln (tzw. response rate). Co więcej, osoby, do których wysłano ankietę zostały znalezione w spisie abonentów telefonicznych (czyli posiadali telefon) oraz wśród posiadaczy samochodów. To oznaczało, że wybrano dość zamożną jak na tamte czasy część mieszkańców USA, wśród których przeważali sympatycy Republikanów. W badaniu pominięto natomiast ludzi biednych, którzy w większości głosowali na Roosevelta. Okazało się też, że Republikanie częściej odsyłali ankietę niż zwolennicy Demokratów (chichot losu, biorąc pod uwagę sytuację z wyborów w 2021r. Trump – Biden, gdzie to Demokraci częściej korzystali z korespondencyjnego sposobu głosowania.)

Oznacza to, że umiejętny dobór próby jest nie mniej istotny niż wielkość próbki badawczej. Można zaryzykować stwierdzenie, że nawet ważniejszy.

Jak zatem dobierać próbę w projektach Six Sigma?

Próba powinna być reprezentatywna i losowa.

Za reprezentatywną dla populacji można uznać próbę, której wszystkie cechy ściśle odzwierciedlają te same cechy populacji. Załóżmy, że pewna firma produkuje: żarówki tradycyjne (20% całości produkcji), świetlówki (30%) oraz tzw. żarówki LED (50%). Jeżeli chcielibyśmy zbadać wpływ technologii na długość działania (świecenia), to powinniśmy dobrać próbę uwzględniając powyższe proporcje.

Dodatkowo próba powinna być losowa, a to oznacza, że każdy przypadek ma takie same szanse na znalezienie się w próbce. Wiemy, że struktura próbki będzie taka, jak opisano powyżej, ale nie zostało dookreślone, która konkretna żarówka będzie podlegała badaniu.

Gdybyśmy chcieli przebadać 100 studentów, to najszybciej byśmy zrealizowali badanie idąc np. na „Wittigowo” i przepytując studentów Politechniki pędzących z akademików na zajęcia. Problem polega na tym, że nie byłaby to losowa próbka studentów. Po pierwsze, byliby to studenci z Politechniki (odcinamy inne uczelnie), po drugie mieszkający w akademikach (nie uwzględniamy wynajmujących mieszkania w mieście, ani tych z Wrocławia i okolic, którzy nie potrzebują wynajmować stancji). Po trzecie, stojąc o określonej godzinie, np. rano, nie dotrzemy do osób, które rozpoczynają zajęcia później i o tej godzinie jeszcze śpią.

Jak widać, dobór próby nie jest tak prosty jak się wydaje, a im więcej istotnych z punktu widzenia projektu optymalizacyjnego czynników uwzględnimy, tym wnioski będą bardziej miarodajne. W przypadku żarówek, warto np. pobierać próby w różnych dniach oraz w różnych godzinach na przestrzeni np. 1 miesiąca. Jeżeli praca jest zmianowa, to warto to uwzględnić, tak aby wszystkie zmiany miały swoje odzwierciedlenie w próbce. Jeżeli produkcja jest podzielona na lokalizacje (np. dwa zakłady z identycznymi liniami produkcyjnymi w różnym miastach), różne linie produkcyjne (np. różne maszyny, różny wiek maszyn, różne zużycie), to również ten aspekt powinien zostać uwzględniony. Być może proces produkcji da się podzielić na etapy. Jeżeli tak, to weźmy to pod uwagę.

To o czym napisałem powyżej jest poniekąd odstępstwem od czystego doboru losowego, gdzie każda żarówka powinna zostać ponumerowana, a następnie maszyna losująca wybierałaby konkretny numer (podobnie jak w LOTTO). Opisany powyżej dobór warstwowy (stratyfikacja) zapewnia jednak odpowiednią reprezentację zmiennych stratyfikacyjnych, a próbka tak dobrana będzie nam służyła w dalszej części projektu do analizy hipotez i ustalaniu przyczyn źródłowych.

Przez wielu dobranie próby metodą prostego doboru losowego jest taktowane niemal jak świętość, ale biorąc pod uwagę cel projektu Sigma, a także koszty ponoszone na próbkowanie, należy się starać zrobić to w sposób jak najbardziej użyteczny z punktu widzenia projektu.

Kolejnym ważnym pytaniem, które każdy badacz sobie zadaje przystępując do zbierania danych, jest pytanie o wielkość próby, tak aby szacowanie dokonane na jej podstawie miało jak największą dokładność.

Projekty, w których wykorzystuje się metodykę Sigmy, należą do grupy nieoczywistych, a co za tym idzie sporo danych należy samodzielnie wypracować przeprowadzając rozmaite eksperymenty, robiąc wdrożenia pilotażowe i weryfikując uzyskane z nich dane. Wyobraź sobie, że pracujesz w przemyśle chemicznym i masz projekt polegający na usprawnieniu procesu produkcyjnego w taki sposób, aby średnia wartość substancji X wydzielającej się w pewnym doświadczeniu uległa zwiększeniu (wzrost wydajności). Na początek poproszono Cię o oszacowanie średniej masy tej substancji, która wydziela się w obecnym procesie. Ile próbek musisz zbadać, aby z 95% pewnością ustalić średnią masę tej substancji w dokładnością +/- 0,01 grama?

Na początku nie wiadomo za dużo, więc przeprowadzacie w zespole projektowym kilka doświadczeń, aby dowiedzieć się w jakim zakresie wartości się poruszacie. 5 niezależnych doświadczeń dało następujące wyniki (w gramach):

Nr Wynik 1 2,10 2 2,12 3 2,12 4 2,16 5 2,10 Mając te dane można wyliczyć średnią i wariancję. Korzystając np. z formuł statystycznych Excela (średnia i wariancja) wygląda to następująco:

Średnia: 2,12 =ŚREDNIA(B2:B6) Wariancja: 0,0006 =WARIANCJA.PRÓBKI(B2:B6) Gdyby to było wszystko, świat byłby za prosty. Brakuje jeszcze wartość odczytanej z tablic statystycznych. Próbka jest mała (5 sztuk), zatem najlepiej skorzystać z rozkładu t-Studenta (bardzo podobny do rozkładu normalnego, a do tego dobrze się sprawdza przy małych próbkach). Gdyby to były zajęcia ze statystyki, teraz wyjęlibyśmy tablice w poszukiwaniu odpowiednich wartości, ale nie każdy jest fanem statystyki, a poza tym mamy XXI wiek.

Zgodnie z założeniami, chcieliśmy mieć 95% pewności, że średnia masa wyliczona z próbki będzie odpowiadała masie substancji wytwarzanej w skali przemysłowej. Co za tym idzie dopuszczamy 5% ryzyko błędu (100% – 95% = 5%). Jest to tzw. poziom istotności zapisywany grecką litera alfa (α).

Excel w formule (ROZKŁ.T.ODWR.DS) zwracającej odwrotność rozkładu t-Studenta, upomni się jeszcze o liczbę stopni swobody, wyliczaną jako liczba eksperymentów minus jeden (5 – 1 = 4). Podstawiając dane do formuły Excela uzyskujemy wynik 2,776.

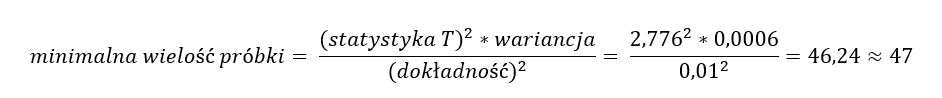

Wartość statystyki T 2,776 =ROZKŁ.T.ODWR.DS(0,05;4) Teraz w prosty sposób można wyliczyć minimalną wielkość próbki korzystając ze wzoru:

Po przeprowadzonych wyliczeniach można powiedzieć, że oprócz 5 próbek które już mamy, należy jeszcze dokonać 42 pomiarów. Dopiero mając próbkę licząca minimum 47 sztuk, będziemy mogli z 95% pewnością powiedzieć, że średnia masa uzyskiwana w tym procesie wynosi (….tu wstawiamy wyliczenie średniej z min. 47 pomiarów….), z dopuszczalnym maksymalnym błędem pomiaru sięgającym 0,01 grama.

W projektach Six Sigma często pracuje się na danych jakościowych typu: dobry/zły, poprawny/ wybrakowany. Jak sobie poradzić z takim przypadkami?

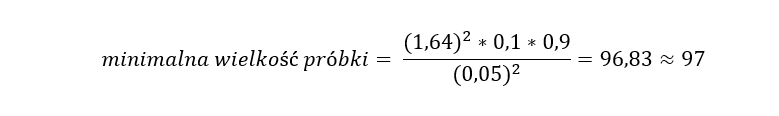

Teraz przykład przeniesie Cię do hurtowni, która specjalizuje się przechowywaniu i dystrybucji konserw. Niestety dział jakości stwierdził nieprawidłowości w przechowaniu pewnej partii towaru. Szacuje się że ok. 10% partii mogło się zepsuć (historycznie był kiedyś podobny przypadek, stąd dział jakości zaczerpnął dane, ale gdyby to był pierwszy raz, trzeba by było otworzyć jakąś część i to zweryfikować). Naszym zadaniem jest oszacowanie ilości puszek, które należy sprawdzić, aby na 90% być pewnym, jaki jest faktyczny procent zepsutych konserw, z dokładnością do +/-5%.

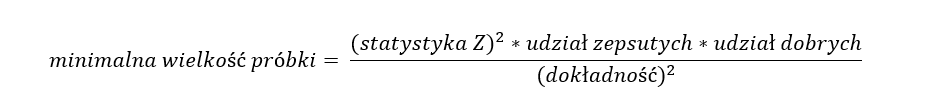

W przypadku tego typu problemów korzystamy ze wzoru, który opiera się na frakcjach oraz bazuje na najbardziej rozpowszechnionym rozkładzie, czyli rozkładzie normalnym.

Mamy zatem takie dane:

- udział puszek zepsutych = 10% = 0,1

- udział puszek dobrych = 100% – 10% = 90% = 0,9

- dokładność pomiaru = 5% = 0,05

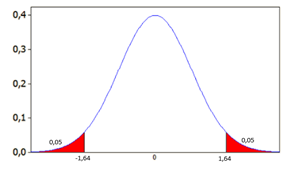

Zostaje najtrudniejsze, czyli wyliczenie statystyki Z. Technicznie rzecz ujmując chcemy sprawdzić, dla jakiego parametru Z powierzchnia pod krzywą rozkładu normalnego wyniesie 90% (wymagany przez dział jakości poziom pewności odnośnie procentu zepsutych puszek. To oznacza, że poziom istotności (α) wynosi 10%, przy czym, z uwagi na to, że rozkład ten jest dwustronny, te 10% rozkładają się równo po obu stronach krzywej (2 x po 5%). W Excelu wybieramy funkcję ROZKŁ.NORMALNY.S.ODWR(). Funkcja ma tylko jeden argument (prawdopodobieństwo). Prawdopodobieństwo wpisywane do funkcji wyniesie zatem (1 – α/2 = 1 – 0,05 = 0,95), a wynik funkcji to 1,64.

Chcąc zatem poznać procent zepsutych konserw należy z danej partii losowo wybrać minimum 97 puszek.

Uwaga: w Sigmie najczęściej używa się poziomu istotności (α) = 0,05, natomiast poniżej pokazano wartości Statystyki Z dla α od 0,01 do 0,1. Może się przydadzą w Twoim projekcie.

poziom

istotności αZ 0,01 2,576 0,02 2,326 0,03 2,170 0,04 2,054 0,05 1,960 0,06 1,881 0,07 1,812 0,08 1,751 0,09 1,695 0,1 1,645 O odpowiednią wielkość próbki należy też zadbać przymierzając się do analizy hipotez badawczych. Testy są różne i różna jest ich moc statystyczna, ale o tym kilka słów w jednym z kolejnych artykułów.

-

Faza Measure krok 2. Identyfikacja potencjalnych zmiennych wpływających na problem.

-

Zarządzanie projektem 6 Sigma. Faza Measure krok 1. Opracowanie szczegółowej mapy procesu

-

Zarządzanie projektem 6 Sigma. Faza Define krok 4. Akceptacja karty projektu i kick-off

Za nami analiza problemu, definiowanie procesu w którym będziemy realizować

projekt oraz określenie głosu klienta. Wiemy zatem co boli naszą firmę i w

którym miejscu, a teraz trzeba porozmawiać o tym ze sponsorem i uzgodnić plan

działania. Z zebranymi informacjami udajemy się do sponsora i przedstawiamy

swoje potrzeby dotyczące działań projektowych. Wspólnie ze sponsorem ustalamy

kto pomoże nam w projekcie – kto wejdzie w skład naszego

zespołu projektowego, a kto będzie wspierał nas swoją wiedzą i doświadczeniem

tylko od czasu do czasu, w zależności od potrzeb. Czyli rozróżniamy zespół

zarządzający projektem od zasobów projektowych. Otrzymana zgoda na

zaangażowanie zasobów pozwala nam przejść dalej, przedstawiamy harmonogram

działań oraz planujemy ryzyka i działania na linii projekt-interesariusze.

Sponsor jest osobą, która w większości przypadków jest nam w stanie pomóc w

tych zadaniach. Tym samym czeka nas przygotowanie analizy ryzyk oraz analiza interesariuszy.

To bardzo ważne by w nasz projekt zaangażować od samego początku osoby, które

moga mieć wpływ na projekt w dalszych etapach – chcemy uniknąć sytuacji w

której ze względu na brak poinformowania o pracach projektowych w fazie Improve

nie dostaniemy zgody na wdrożenie naszych rozwiązań. Aby zaangażować

niezbędnych interesariuszy jak również powiadomić organizację o naszych

działaniach projektowych należy przeprowadzić kick-off, w trakcie którego

wspólnie przejdziemy przez kartę projektu. Będzie to dobry moment aby rozwiać

ewentualne wątpliwosci jak również uzyskać potwierdzenie zaangażowania poprzez

akceptację karty projektu. Przykladowa karta projektu Six Sigma znajduje się

poniżej i stanowi swoistą checklistę do fazy define. Dopiero gdy karta jest

wypełniona w całości możemy zrobić kick-off i przejść do następnej fazy –

Measure.

Przedstawiona tutaj karta jest najczęściej stosowaną przeze mnie w projektach usprawnieniowych. Lubię ja za prostotę i polecam innym bo zawiera podstawowe informacje niezbędne do uruchomienia projektu, jak również służy jako referencja w dalszych etapach – odwołujemy się do niej w trakcie całego projektu. Z jakich obszarów się składa? Możemy rozpocząć omawianie karty od informacji, które już mamy, a które należy w naszej karcie projektu uzupełnić. Sa to informacje kluczowe dla każdego projektu, a zaliczamy do nich: definicję problemu, który będziemy w projekcie rozwiązywać, cel/cele projektu oraz proces, którego projekt dotyczy. Cele naszego projektu, ich wartość obecna i ta, którą chcemy osiągnąć stanowią miary/charakterystyki naszego projektu i z nich zespół projektowy będzie rozliczany. Pochodzą one wprost od klienta i GB/BB musi mieć je cały czas na uwadze, projekt bowiem realizujemy przede wszystkim dla klienta. Problem, cele i zakres stanowią bazę naszych prac projektowych i wyznaczają obszar naszego działania.

Po określeniu kluczowych obszarów warto skutecznie nazwać nasz projekt. Skutecznie czyli umieścić informację w sposób budzący ciekawość pracowników naszej firmy tak, by chcieli dopytać się jaki jest jego cel i być może tym samym zaangażować się w działania projektowe, co może być dla nas bardzo pomocne. Szczególnie w organizacjach gdzie lider projektu musi sam zbudować sobie grupę projektową jest to bardzo pomocne. Numer projektu jest z kolei indywidualnym identyfikatorem projektu w organizacji i zwykle nadaje go Champion lub właściciel koszyka projektów usprawnieniowych, jeżeli w firmie mamy sprawnie działający program. Nie ma dwóch projektów o takim samym numerze. W dalszej kolejności data rozpoczęcia i zakończenia projektu (estymowane) a także informacje o liderze projektu oraz sponsorze (e-mail, numer telefonu, imię i nazwisko), tak by zawsze można było się z nimi łatwo skontaktować. Lider projektu zarządza zespołem projektowym, stąd w dalszej kolejności karta projektu zawiera informacje o zespole projektowym, który będzie zarządzał działaniami oraz o zasobach, które będą niezbędne – myślimy tutaj o zasobach materialnych, które trzeba zakupić lub wypożyczyć, jak np. oprogramowanie, whiteboard do mapowania procesu, pisaki, komputer, post-it notesy oraz niematerialnych – eksperci z naszej firmy, którzy będą wspierać nas w poszczególnych fazach. Wycena zasobów jest ważnym etapem projektu DMAIC pozwalającym na ocenę rzeczywistej stopy zwrotu z naszego projektu. Nic bowiem bardziej mylnego niż sformułowanie, że projekt przyniósł tylko oszczędności, a nie poniósł żadnych kosztów.

Gdy karta projektu jest wypełniona informacjami możemy zorganizować

kick-off projektu aby przedstawić nasz projekt sponsorowi, zespołowi projektowemu

oraz interesariuszom, aby zdobyć ich zaangażowanie. Może to być kluczowe w

trakcie projektu – by zebrać dane w fazie measure, wdrożyć rozwiązania w fazie

improve czy wykazać, że zmiany przyniosły rezultaty w fazie control.

Interesariusze są potrzebni liderowi, który dzięki nim jest w stanie nie tylko

przeprowadzić swoją zmianę w procesie ale przede wszystkim zaangażować

organizację, by go wspierała. Dobrą praktyką jest podpisywanie karty projektu,

w celu akceptacji warunków oraz uzgodnienia odpowiedzialności za konkretne

rezultaty. W dzisiejszych czasach w rozproszonych zespołach może to być

niewykonalne, aby spotkać się face-to-face, omówić cele projektu a następnie

podpisać kartę. Zamiast tego mamy telekonferencję i akcpetację przez maila lub

w workflow, tak też jest dobrze. Natomiast nie do przecenienia pozostaje

wartość rzeczywistego podpisu i spotkania we wspólnym gronie, gdzie jesteśmy w

stanie odpowiedzieć na każde pytanie i ustalić, że zgadzamy się na warunki

współpracy. Okazuje się bowiem czasami, że dopiero przed złożeniem podpisu

sponsor zapoznaje się dokładnie z zakresem prac i zaczyna być świadomy swojej

roli…Podsumowując rolę i znaczenie karty projektu w naszym projekcie DMAIC warto

zwrócić uwagę na to, że:

1. nie ma projektu Six Sigma bez karty projektu (!) – no bo w jaki sposób

będziemy odnosić się do problemu, celów i zakresu projektu?

2. karta projektu jest kontraktem między liderem projektu oraz sponsorem –

sponsor zgadza się dostarczyć liderowi zasobów do realizacji prac, zaś lider zobowiązuje

się dostarczyć konkretnych rezultatów

3. karta projektu pełni rolę checklisty dla Green Belta/Black Belta – wskazuje

co musi zostać wykonane w fazie define

4. karta projektu jest dokumentem referencyjnym, do którego wracamy w trakcie

projektu aby walidować zakres projektu oraz odświeżać ustalone cele

5. last but not least – karta jest wizytówką projektu, którą wykorzystujemy aby

komunikować w firmie, że realizujemy taki a taki projekt, unikając sytuacji w

której ktoś zacznie realizować projekt o takim samym zakresie lub na tym samym

procesie, przy podobnym problemie.Po podpisaniu/zaakceptowaniu karty projektu przechodzimy od następnego etapu projektu Six Sigma, czyli do fazy Measure, w której to będziemy chcieli zebrać wszelkie liczby, dane i fakty i opracować statystyczny obraz procesu, w którym występuje problem. Innymi słowy będziemy chcieli zidentyfikować potencjalne zmienne (x) które wpływają na nasz problem (Y) i zebrać dane, by w fazie Analyze za pomocą analiz statystycznych dowieść powiązania (lub braku) pomiędzy nimi.

Post Scriptum.

1. Przykładowa karta projektu, która posłużyła mi do zbudowania własnej może

zostać znaleziona w książce The Six Sigma Handbook, autorstwa T.Pyzdek,

P.Keller

2. Dodatkowo w fazie define należy przeprowadzić planowanie: ryzyka,

interesariuszy, budżetu oraz opracować harmonogram. Widzimy zatem, że jeżeli

chodzi stricte o narzędzia zarządzania projektem to lider projektu six sigma

powinien czerpać dobre praktyki z innych metodyk projektowych, np. PMBOK,

jako że sam DMAIC takowych nie daje. -

Zarządzanie projektem 6 Sigma. Faza Define krok 3. Określenie oczekiwań klienta

-

Zarządzanie projektem 6 Sigma. Faza Define krok 2. Wstępna analiza procesu

W ostatnim odcinku naszego cyklu artykułów wybieraliśmy problem, który chcemy rozwiązać z wykorzystaniem metodyki DMAIC. Gdy mamy już wybrany problem, którym chcemy zająć się w naszym projekcie (tzw. project Y ‚why’) i mamy już wybrany proces, którego ten problem dotyczy, to przychodzi czas na wstępna analizę procesu. Kluczowym słowem jest tutaj ‚wstępna’ ponieważ w fazie Define dopiero rozpoczynamy analizować nasz proces. Musimy zobaczyć jak wygląda proces na ogólnym poziomie, aby następnie przeanalizować dostępne dane i przekonać się, w którym miejscu (kroku) naszego procesu mamy największe problemy. Zatem rezultatem wstępnej analizy procesu będzie ogólny obraz procesu wraz z najważniejszymi krokami oraz danymi opisującymi te kroki biorąc pod uwagę naturę naszego problemu.

Do stworzenia ogólnego obrazu procesu najlepiej wykorzystać narzędzie SIPOC (Supplier-Input_Process-Output-Customer) którego zaletą jest to, że na jednej kartce papieru, na jednej tablicy czy jednym slajdzie jesteśmy w stanie opisać nasz proces. I to nie tylko główne kroki, ale też wejścia i wyjścia oraz dostawców i odbiorców. Ktoś może zapytać, dlaczego w tym momencie nie zacząć od szczegółowej mapy procesu, która jest w naszej księdze jakości, w naszym korporacyjnym systemie (mamy zmapowane wszystkie procesy w takich narzędziach jak Aris) itd. To dlatego, że my chcemy zobaczyć ogólny obraz procesu a nie szczegółowy, to po pierwsze. Po drugie w projekcie DMAIC nie wykorzystujemy już gotowych map procesów, gotowych analiz, gotowych scenariuszy – wszystko musimy wypracować sami. Dlaczego? Dlatego, że gdyby proces działał zgodnie z tym jak jest opisany, to nie byłoby problemu. A nie działa, prawda? Oznacza to, że to co mamy zmapowane albo nie jest wykorzystywane przez pracowników, albo jest mocno zdezaktualizowane. I dlatego proces przysparza nam problemów.

W drugiej kolejności

poprzez analizę dostępnych danych staramy się dowiedzieć, który z etapów

procesu jest dla nas kluczowy czyt. problematyczny. Jeżeli naszym problemem

jest lead time procesu to będziemy szukać danych dotyczących czasu trwania

poszczególnych kroków, a gdy naszym problemem jest odpad powstający w trakcie

procesu produkcyjnego, to będziemy chcieli dowiedzieć się, w którym miejscu

tego procesu najwięcej odpadu powstaje. Jest to nic innego jak zawężanie

naszego obszaru poszukiwania, które ma na celu skierowanie całej naszej mocy

poznawczej na krytyczne kroki. Popularnym narzędziem, które możemy wykorzystać

w celu analizy dostępnych danych na tym etapie jest diagram Pareto-Lorenza,

który wraz z ogólnym obrazem procesu wskaże nam dokładnie, którym obszarem

procesu powinniśmy się zająć i dlaczego.Gdyby ktoś zastanawiał się nad tym, dlaczego bazujemy póki co na ogólnym

obrazie procesu to skłania nas do tego przede wszystkim to, że nie mamy jeszcze

tak naprawdę formalnej zgody na zaangażowanie zespołu projektowego i/lub

zasobów. To pojawia się dopiero w ostatnim kroku fazy Define w trakcie

spotkanie otwierającego projekt, tzw. kick-off meeting’u (spotkania

otwierającego projekt). Nie mamy jeszcze zespołu projektowego, chociaż możemy

już podpytywać sponsora o to, kogo i na ile czasu możemy zaangażować. To

działanie, którego podejmuje się GB/BB możemy nazwać wstępnym omawianiem

warunków projektu. Lider projektu musi przecież wiedzieć, czy może zaangażować

pracowników nawet na bardzo krótką chwilę (np.30 minut), ponieważ zwykle są to

pracownicy nie podlegający bezpośrednio GB/BB. Po drugie zaś chodzi przede

wszystkim o efektywność naszych działań – stworzenie ogólnego obrazu procesu

zajmie nam 1h, natomiast zmapowanie całego procesu zgodnie ze sztuką BPMN może

nam zająć 2 dni. Nie chcemy marnować kilkunastu godzin, jeśli ostatecznie

okazuje się, że będzie nas interesował tylko wycinek. Prawda? Może DMAIC jest

rozwiązaniem Six Sigma, ale nie wykluczajmy użycia podejścia Lean, gdy to

niezbędne.Zatem wiemy już, jaki zakres procesu będzie naszym obszarem działania w

projekcie, teraz należy znaleźć odpowiedź na pytanie: ‚czego oczekuje klient’?.

W firmach mamy do czynienia z różnymi rodzajami klientów – jedni są klientami

zewnętrznymi, inni są klientami wewnętrznymi, czasem nasz sponsor projektu jest

jednocześnie naszym klientem, itd. GB/BB musi zorientować się. kto za projekt

płaci, a kto wymaga i konkretnie czego? Innymi słowy – jakie parametry naszego procesu

spowodują, że klient będzie zadowolony z naszego usprawnienia? Jak do tego

dojść zostawmy na następny odcinek naszej serii w którym będziemy chcieli

określić wymagania klienta. ZapraszamWarte uwagi 🙂

1. Idea Pareto w codziennym życiu jest bardzo ciekawie opisana w książce pt.’Jedna rzecz’. W tej pozycji G.Keller i J.Papasan opisują, jak ważne jest odpowiednie zarządzanie priorytetami i skupianie się na rzeczach najważniejszych – innymi słowy wybór kluczowych 20% które powodują 80% rezultatów.

2.Ciekawostka – ponowie o zasadzie Pareto. Sama zasada została sformułowana nie jak można by przypuszczać przez Vilfredo Pareto, lecz w 1951 roku przez Josepha Jurana w książce Quality Control Handbook. Opisywał ją Juran jako zasadę analizy „kluczowych nielicznych i błahych licznych”. Juran powoływał się na prace Pareta i nazwał zasadę 80/20 jego nazwiskiem… -

Lean, Six Sigma, Lean Six Sigma…

-

Zarządzanie projektem Six Sigma. Wprowadzenie do DMAIC